News

Site Editor

Site

/uploads/image/6683a2be2307e.png

减少注塑成型中的缺陷对于生产高质量零件至关重要。缺陷不仅会削弱塑料部件的强度和耐用性,还会增加成本和浪费。例如,由于长时间的调查,外观缺陷通常会导致延误和成本超支。

Site

/uploads/image/6683a2be2307e.png

减少注塑成型中的缺陷对于生产高质量零件至关重要。缺陷不仅会削弱塑料部件的强度和耐用性,还会增加成本和浪费。例如,由于长时间的调查,外观缺陷通常会导致延误和成本超支。

减少注塑塑料零件缺陷的 5 个技巧

Views: 55

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

减少注塑成型中的缺陷对于生产高质量零件至关重要。缺陷不仅会削弱塑料部件的强度和耐用性,还会增加成本和浪费。例如,由于长时间的调查,外观缺陷通常会导致延误和成本超支。采取尽量减少常见缺陷的策略可确保更好的产品质量并降低废物管理成本,废物管理成本可能占总生产费用的 2-5%。通过优化流程,您可以减少高达 25% 的缺陷零件,并将处理成本降低 30-50%。主动措施可帮助您实现高效、经济高效的生产。

优化零件设计

避免尖角和薄壁

尖角和薄壁往往会导致塑料注射成型出现缺陷。尖角会产生应力集中,从而削弱塑料部件的结构并增加裂纹或故障的可能性。要解决此问题,您应该通过添加半径来圆角。这种调整可以更均匀地分布应力并改善成型过程中材料的流动。薄壁,尤其是 0.08 英寸以下的壁,可能会因空气滞留而导致短射。保持一致的壁厚可以减少翘曲并确保更好的成型性。遵守这些设计原则可以最大限度地减少缺陷并增强塑料部件的耐用性。

合并拔模角度,以便于弹出

拔模角对于零件从模具中有效顶出起着至关重要的作用。如果没有适当的拔模,零件可能会粘在模具壁上,导致生产延迟和表面损坏。通过结合拔模角,可以减少顶出过程中的摩擦,从而保持模制零件的表面质量。这还可以防止模具磨损并延长其使用寿命。拔模角实现的高效顶出有助于缩短周期时间,提高整体生产效率。设计零件时,始终考虑适当的拔模角度,以避免底切并确保生产顺利进行。

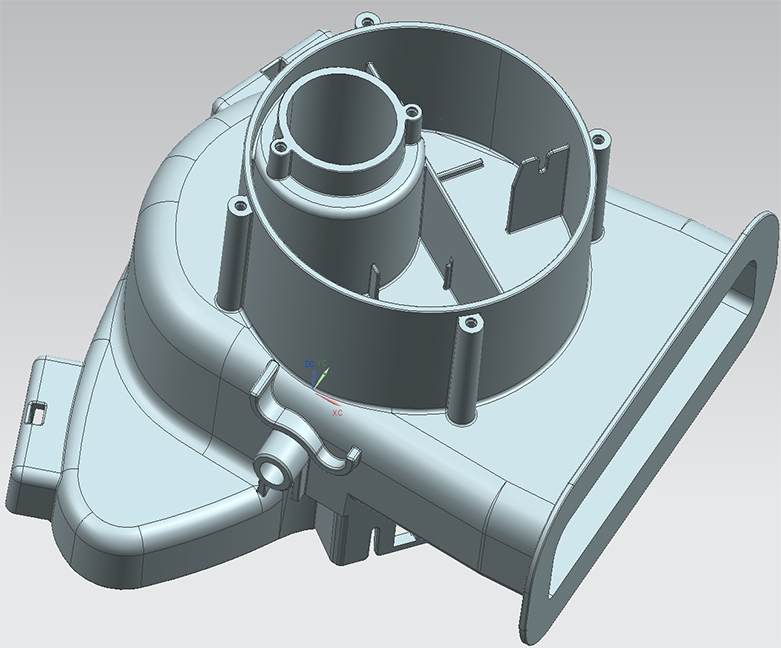

使用仿真工具预测注塑缺陷

模流分析工具允许您在生产开始之前预测潜在缺陷。这些工具模拟模具内材料的流动,帮助您识别气穴、翘曲或冷却不均匀等问题。例如,调整冷却时间、熔体温度、模具温度等参数可以显着减少缺陷。一项研究表明,优化这些参数可以最大限度地减少翘曲、缩痕和收缩。通过使用模流分析,您可以改进您的设计和工艺,确保高质量的塑料零件和更少的缺陷。

选择合适的材料

将材料特性与应用要求相匹配

选择正确的材料可确保您的注塑工艺生产出高质量的塑料零件。将材料特性与应用要求相匹配可以防止缺陷并提高性能。例如,拉伸强度和弹性等机械性能决定了材料承受力的能力。热性能,包括熔点和玻璃化转变温度,可指导您选择在热下表现良好的材料。介电强度等电气性能对于需要绝缘的零件至关重要。耐化学性确保在暴露于溶剂的环境中的耐用性。

提示: 使用 ASTM 标准(如 D638 拉伸强度和 D3418 熔点)来验证材料的可靠性。

使用具有更好流动特性的材料

物料流动特性直接影响成型件的质量。熔体流动速率 (MFR) 表示材料在熔化时流动的难易程度。高 MFR 材料是复杂设计的理想选择,因为它们可以更有效地填充模具。低 MFR 材料虽然更难成型,但通常可以生产出更坚固、更耐用的零件。对于需要高应变率的应用,ABS 和聚碳酸酯等材料可提供更高的延展性和抗冲击性。相反,低应变率可能导致蠕变,从而影响长期承载能力。

注意:进行小规模试运行,以确认材料在预期加工条件下的性能。

测试材料与模具设计的兼容性

测试材料与模具设计的兼容性可以防止生产问题并确保成功集成。附着力测试、环境应力测试和原型拍摄可验证材料和模具的兼容性。例如,剥离测试测量粘合强度,而环境循环测试验证温度和湿度波动下的耐用性。结合机械联锁或使用专用底漆可增强不相容材料之间的粘合。添加剂和增容剂弥合了材料之间的差距,改善了相互作用。

提示:对暴露于恶劣环境的应用进行耐化学性测试,以避免意外故障。

| 材料特性 |

处理物料的最佳实践 |

|

粘性

|

验证材料认证和供应商质量标准。

|

|

热稳定性

|

检查原材料是否有污染、变色或损坏的迹象。

|

|

吸湿

|

在加工前测试水分含量,确保其符合制造商的规格。

|

保持模具质量

定期检查和清洁模具

定期检查和清洁模具对于保持高质量的注塑成型工艺至关重要。污垢、灰尘和污染物会积聚在模具表面,导致流线或不均匀等缺陷。每次生产运行后,进行基本清洁以清除可见的碎屑。使用压缩空气、刷子或溶剂等工具有效清洁模具表面。每月检查应侧重于所有模具组件,识别可能影响性能的磨损或损坏。每年安排一次详细的维护会议,以更换磨损的部件并润滑移动部件。

提示:实施预防性维护计划以尽早发现潜在问题。这种主动的方法最大限度地减少了意外故障,并确保了最佳的模具性能。

| 频率 |

活动描述 |

|

每次生产运行后

|

进行基本清洁和检查是否有可见损坏。

|

|

每月

|

对所有模具组件进行彻底检查。

|

|

每年

|

安排详细的检查和维护会议。

|

确保正确通风以防止空气滞留

适当的透气性在注塑成型中至关重要,以防止导致烧痕或填充不完整等缺陷的包封。通风口允许在注射过程中排出滞留的空气,确保材料顺畅流动。战略性地将通风口放置在模具的较厚部分附近,因为空气更容易被困住。透气不足会导致真空空隙,从而影响最终塑料部件的质量。

注意:烧伤痕迹通常是由于通风不充分造成的。定期检查通风位置并确保它们没有障碍物,以保持有效的气流。

解决磨损问题,避免尺寸不一致

随着时间的推移,模具会经历磨损,从而导致注塑零件的尺寸不一致。定期检查模具是否有损坏迹象,例如划痕、凹痕或腐蚀。及时解决这些问题可以防止流线或翘曲等缺陷。使用无损检测方法,例如热成像或声发射检测,以检测隐藏的损坏。

提示:遵循 ISO 9001 和 ISO 13485 等行业标准,以保持高模具质量。这些标准强调持续改进和循证决策,确保注塑成型工艺的结果一致。

优化工艺参数

控制注射速度和压力以减少缺陷

控制注射速度和压力对于减少塑料零件的缺陷至关重要。高注射速度可能会导致流线或烧痕等问题,而低速可能会导致灌装不完全。您应该调整速度以确保材料顺利流入模具型腔而不会产生湍流。同样,保持正确的注射压力有助于完全填充模具并防止空隙或缩痕。在过程中监控这些参数可确保质量一致并最大限度地降低翘曲缺陷的风险。

调整模具和熔体温度以防止过热

模具和熔体温度在注塑成型过程中起着至关重要的作用。熔体过热会使材料降解,导致零件变弱或变脆。另一方面,太冷的模具可能会导致材料过早凝固,从而导致填充不完全。应根据材料规格设置熔体温度,并确保模具温度促进均匀冷却。定期检查和微调这些温度有助于保持塑料部件的完整性并减少出现缺陷的可能性。

监控冷却时间以最大限度地减少翘曲和收缩

冷却时间直接影响注塑件的质量。如果冷却过程太短,可能会因温度分布不均匀而导致翘曲或收缩。为了尽量减少这些问题,您应该通过设计高效的冷却通道或冷却板来优化冷却效果。整个模具型腔的均匀冷却可防止导致收缩不均匀的热点。此外,确保模具温度一致有助于调节冷却过程并降低翘曲缺陷的风险。

-

冷却时间的主要考虑因素包括:

-

优化冷却持续时间以避免翘曲和收缩。

-

设计冷却通道以实现均匀的温度分布。

-

防止热点,确保整个模具型腔均匀冷却。

通过仔细监控和调整冷却时间,您可以获得缺陷更少的高质量塑料零件。

实施质量控制措施

在生产过程中进行定期检查

生产过程中的定期检查有助于您及早发现和解决缺陷。通过验证零件功能并确保关键尺寸符合设计规范,您可以在不合格项升级之前发现它们。例如,在生产开始时和过程中进行检查,可以在大批量生产开始之前进行调整。这减少了下游问题,并防止了代价高昂的返工或延误。

定期重新验证第一篇文章也有助于随着时间的推移保持一致的质量。测量趋势可以揭示尺寸漂移或工艺恶化,使您能够及时采取纠正措施。一项研究强调,对注塑件进行严格检查可显着降低生产风险和成本。这种方法确保符合行业标准并提高整体产品质量。

|

效益

|

描述

|

|

验证零件特征

|

确保所有功能均符合设计规范。

|

|

捕获不合格项

|

及早发现问题,影响更少的零件。

|

|

允许进行工艺调整

|

促进大批量生产前的更改。

|

|

减少下游问题

|

最大限度地减少制造问题和逃逸。

|

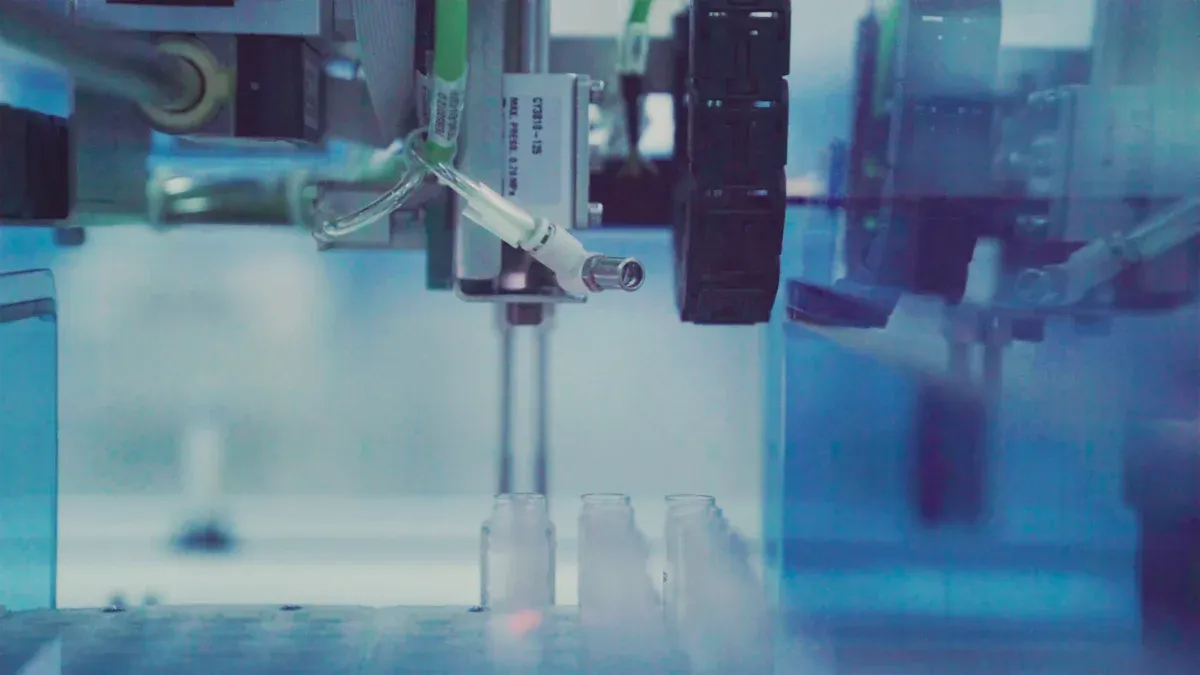

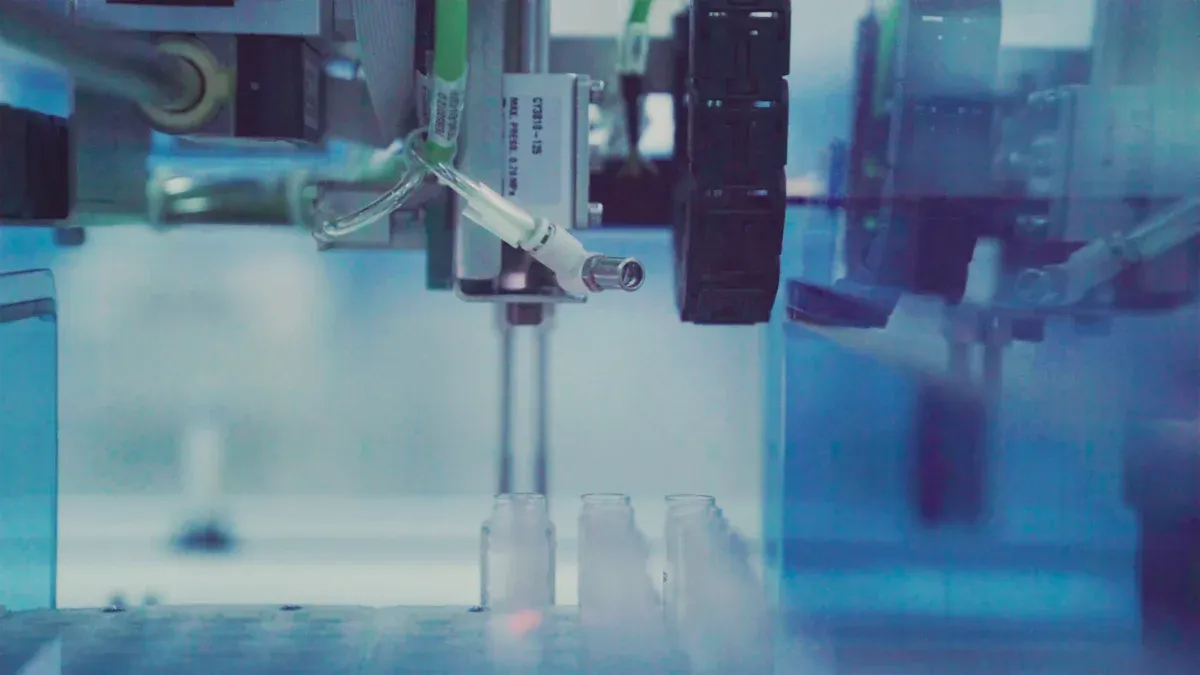

使用自动缺陷检测系统

自动缺陷检测系统可增强您识别注塑成型过程中缺陷的能力。这些系统使用先进的机器视觉技术来实时检测异常情况。通过对无缺陷部件的图像进行训练,他们可以高精度地识别功能和外观缺陷。此外,该系统通过使用新图像进行重新训练来适应缺陷定义的变化,确保其随着时间的推移保持有效。

该技术不仅提高了缺陷识别能力,还加快了检测过程。更快的识别使您可以立即进行调整,减少浪费并提高生产效率。将自动化系统纳入您的质量控制措施可确保一致的结果并最大限度地减少人为错误。

|

证据描述

|

蕴涵

|

|

使用无缺陷部件的图像进行训练以识别异常。

|

有效识别功能和外观缺陷。

|

|

通过重新训练适应缺陷定义的变化。

|

随着时间的推移保持准确性和相关性。

|

培训员工及早识别和解决注塑成型缺陷

培训您的员工可以使他们掌握识别和解决注塑成型工艺中的缺陷所需的技能。持续培训可确保作员、工程师和技术人员能够有效地解决问题。对员工进行质量控制方法的培训使他们能够及早发现缺陷并采取纠正措施。

例如,向员工传授流程优化技术可以提高效率并减少浪费。培训还有助于员工识别影响生产的环境因素,从而更快地进行调整。案例研究表明,将实时监控系统和统计过程控制 (SPC) 集成到培训计划中可以增强缺陷检测并降低废品率。

提示:定期更新训练方案以包含新技术和方法。这使您的团队为不断变化的生产挑战做好准备。

减少注塑成型中的缺陷需要周到的设计、材料选择、模具维护、工艺优化和质量控制的结合。每个尖端在确保高质量部件和减少浪费方面都起着至关重要的作用。例如,优化零件设计可以防止结构缺陷,而选择合适的材料可确保与应用要求兼容。保持模具质量和监控工艺参数可以减少生产不一致。实施质量控制措施可及早发现缺陷,节省时间和资源。

主动策略很重要:一致的过程控制和持续改进实践可帮助您满足质量标准并防止未来出现问题。通过创建虚拟模具模型,您可以评估压力和填充时间等数据点,从而在生产开始之前优化注射流程。

|

证据

|

描述

|

|

SPC角色

|

SPC 有助于识别导致产品质量变化的因素,并提供流程改进路线图。

|

|

过程监控

|

能够检查随机输出样品,以了解产品质量的确定性变化。

|

|

废品率分析

|

分析可能导致更高废品率的工艺参数偏差,从而最大限度地减少浪费。

|

通过应用这些技巧,您可以在注塑工艺中取得更好的效果,提高产品质量并减少浪费。

常见问题

注塑成型中最常见的缺陷有哪些?

缺陷包括翘曲、缩痕、短射、烧痕和流线。这些问题是由设计、材料选择或工艺参数不当引起的。确定根本原因有助于您有效解决这些问题。

如何防止模制零件翘曲?

您可以通过确保均匀的壁厚、优化冷却时间和保持一致的模具温度来防止翘曲。正确的模具设计和材料选择对于减少翘曲也起着关键作用。

为什么材料选择在注塑成型中很重要?

材料选择会影响流动性、强度和耐用性。选择错误的材料可能会导致填充不完整或零件薄弱等缺陷。始终将材料特性与您的应用要求相匹配,以获得最佳结果。

模具应该多久检查一次?

每次生产运行后检查模具是否有明显损坏。每月检查磨损情况,并安排年度维护进行详细检查。定期检查可确保质量稳定并延长模具寿命。

哪些工具可以帮助在生产前预测缺陷?

模流分析软件等仿真工具可预测气穴、翘曲或冷却不均匀等缺陷。这些工具允许您优化设计和工艺参数,从而降低生产过程中出现缺陷的风险。