News

Site Editor

Site

/uploads/image/6683a2be2307e.png

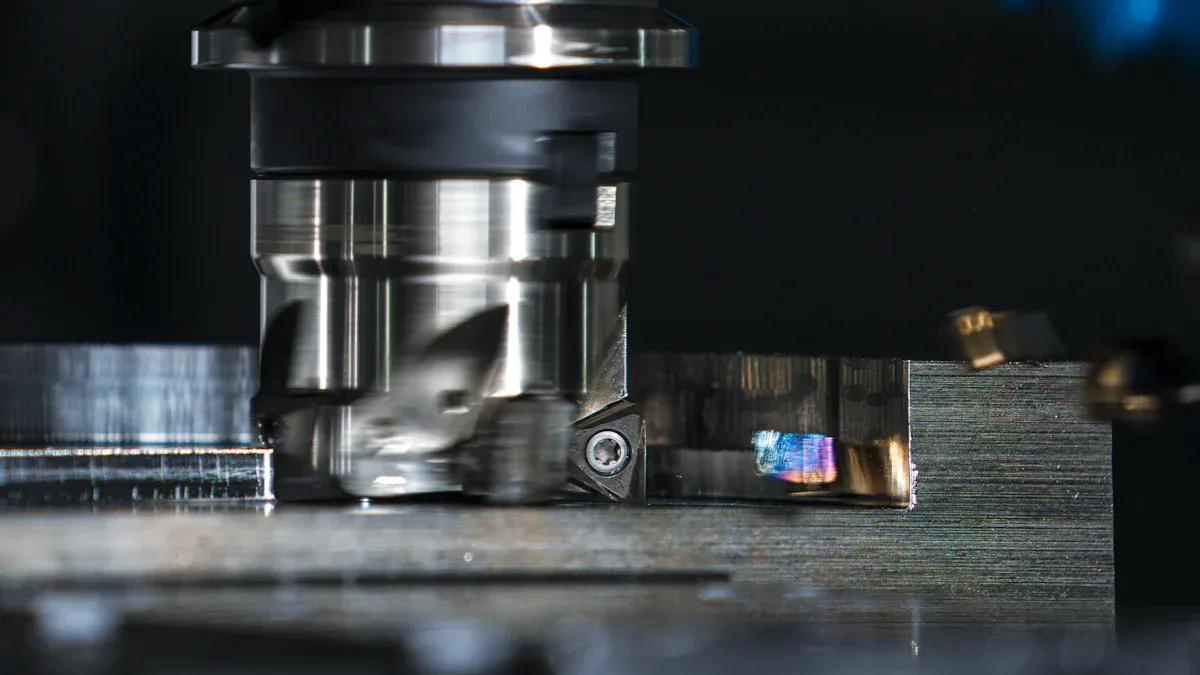

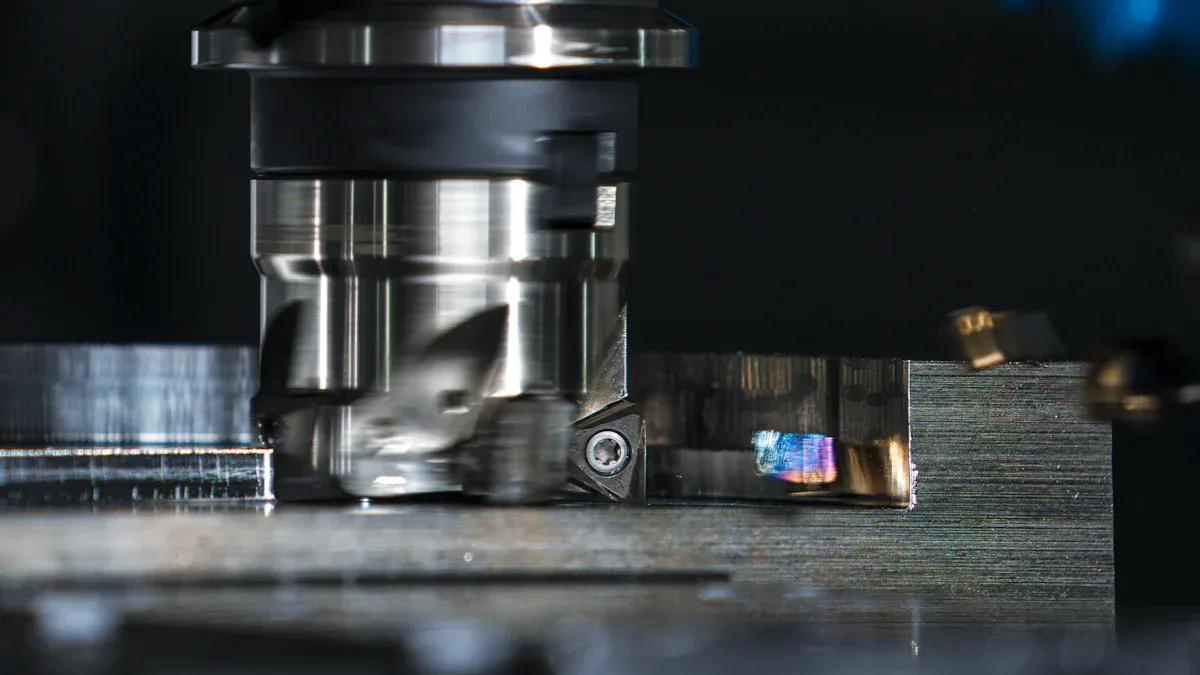

严格公差成型在生产具有卓越准确度和精密度的汽车部件中起着至关重要的作用。该工艺可确保零件满足精确的规格,实现 ±0.005 毫米的精细公差。这种精度在汽车行业至关重要,因为即使是微小的偏差也会损害安全性、性能和可靠性。

Site

/uploads/image/6683a2be2307e.png

严格公差成型在生产具有卓越准确度和精密度的汽车部件中起着至关重要的作用。该工艺可确保零件满足精确的规格,实现 ±0.005 毫米的精细公差。这种精度在汽车行业至关重要,因为即使是微小的偏差也会损害安全性、性能和可靠性。

实现具有严格公差的完美汽车零件

Views: 77

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

严格公差成型在生产具有卓越准确度和精密度的汽车部件中起着至关重要的作用。该工艺可确保零件满足精确的规格,实现 ±0.005 毫米的精细公差。这种精度在汽车行业至关重要,因为即使是微小的偏差也会损害安全性、性能和可靠性。

汽车制造商依靠高精度注塑成型技术来制造轻质、耐用的部件,从而提高车辆的效率和功能。一项全球案例研究强调了在 ±0.05mm 以内的公差的成功,强调了严格公差在保持关键产品性能方面的重要性。通过遵守这些严格的标准,您可以确保组件完美无瑕,满足行业对安全性和耐用性的要求。

为什么严格公差在汽车零部件中至关重要

精度在安全和性能中的作用

精度在确保汽车零部件的安全和性能方面起着关键作用。在为制动、转向或发动机控制等关键系统制造组件时,即使是最小的尺寸误差也可能导致灾难性的故障。严格的公差确保每个部件都完美地安装在组件内,保持车辆的结构完整性和功能。

-

精密锻造增强了汽车零部件的机械性能,使其在极端条件下更加耐用可靠。

-

用于汽车电子设备的高精度塑料部件可承受恶劣环境而不会损失性能,确保传感器和控制模块等系统的可靠性。

-

制造过程中的严格公差可防止尺寸变化,从而影响关键系统的性能,例如电子稳定控制或高级驾驶员辅助系统 (ADAS)。

通过遵守严格的公差成型标准,您可以保证每个组件都满足最佳性能所需的确切规格。这种精度水平不仅提高了单个部件的可靠性,还有助于车辆的整体安全性。

严格公差偏差的影响

偏离严格的公差会对汽车零部件产生深远的影响。即使是很小的尺寸误差也会破坏组件的功能,导致磨损增加、效率降低或完全系统故障。例如,齿轮组件中的轻微不对中可能会导致过度摩擦,从而导致过早磨损和潜在的故障。

-

尺寸不准确会因返工或浪费而增加生产成本,从而影响制造运营的整体盈利能力。

-

当零件无法满足既定公差时,就会出现安全问题,因为它们在实际条件下可能无法按预期运行。

-

如果偏差导致事故或故障,则可能会出现法律和合规问题,这凸显了保持严格质量标准的重要性。

美国无障碍委员会强调需要制定明确的公差指南,以防止出现安全和性能问题。通过实施 CNC 加工和过程控制等先进制造技术,您可以最大限度地减少偏差并确保每个部件都符合所需的规格。这种方法不仅可以提高产品的可靠性,还可以降低代价高昂的召回或法律纠纷的风险。

在成型中实现严格公差的方法

在成型中实现严格的公差需要结合先进的技术、细致的工艺控制和仔细的材料选择。通过采用高精度工艺和利用现代设备,您可以确保每个组件都满足严格公差加工的严格要求。以下是在成型中实现严格公差的关键方法。

先进的模具和高精度设备

紧公差成型的基础在于使用先进的工具和高精度设备。高质量的模具和最先进的机器确保零件的制造具有卓越的精度和可重复性。

-

精密工具: 使用 CNC 加工和高级工具钢制造的模具可提供严格公差所需的尺寸稳定性。这些模具可最大限度地减少磨损,并在长时间的生产运行中保持其精度。

-

先进的成型机: 配备高分辨率控制的现代注塑机可以精确调整温度、压力和注射速度等参数。这确保了一致的零件质量。

-

模内传感器:嵌入模具中的实时监控系统可检测生产过程中的变化。这些传感器可以立即进行校正,减少缺陷并保持严格的加工公差。

-

科学的成型工艺:数据驱动的成型参数优化确保每个零件都符合所需的规格。例如,科学注塑成型已经证明能够实现 ±0.001 英寸的严格公差。

|

规范

|

标准成型

|

高精度成型

|

|

宽容

|

±0.005 英寸 (±0.127 毫米)

|

紧至 ±0.001 英寸(±0.025 毫米)

|

|

表面光洁度

|

可能有瑕疵

|

更平滑、更一致

|

|

零件可重复性

|

适度变化

|

高重复精度

|

|

模具和工装

|

标准级模具

|

精密 CNC 加工模具

|

|

应用

|

一般消费品

|

汽车和医疗零件

|

通过投资先进的设备和工具,您可以实现严格公差成型所需的准确度和精密度。

用于严格公差成型的材料选择

材料的选择在实现严格的公差方面起着至关重要的作用。不同的材料表现出不同的特性,例如收缩率、热膨胀性和耐化学性,所有这些都会影响成型零件的最终尺寸。

|

材料

|

抗冲击性

|

耐热性

|

耐化学性

|

灵活性

|

成本效益

|

|

ABS

|

高

|

高

|

温和

|

温和

|

温和

|

|

个人电脑

|

非常高

|

非常高

|

高

|

低

|

低

|

|

尼龙

|

高

|

高

|

高

|

温和

|

温和

|

|

热塑性聚氨酯

|

高

|

温和

|

高

|

非常高

|

温和

|

-

高性能材料: 聚碳酸酯 (PC) 和尼龙等材料具有出色的尺寸稳定性和低收缩率,使其成为严格公差应用的理想选择。

-

材料测试: 进行测试以测量收缩率和热膨胀率等特性,确保所选材料符合所需的规格。

-

特定应用的选择:对于汽车零部件,通常首选具有高抗冲击性和耐热性的材料,例如 ABS 和 PC。

选择正确的材料可确保您的零件保持其精度并满足严格公差加工的要求。

严格公差制造中的过程控制

保持严格的公差需要在整个制造周期中进行严格的过程控制。通过持续监控和优化生产参数,您可以最大限度地减少变化和缺陷。

-

质量控制指标: Cp、Cpk、Pp 和 Ppk 等指标可帮助您评估过程能力并确定需要改进的领域。

-

公差限值:为每个关键性能参数设置精确的公差限值可确保工艺稳定性。当超出限值时,立即采取纠正措施可以防止缺陷。

-

持续监控: 坐标测量机 (CMM) 和视觉系统等高级测量工具提供有关零件尺寸的实时反馈。

-

首件检验:根据设计规范验证第一个生产的零件,确保生产过程设置正确。

|

方法

|

描述

|

|

目视检查

|

快速识别表面缺陷,如翘曲和错位。

|

|

手动测量

|

使用卡尺和千分尺对较简单的零件进行精确测量。

|

|

自动测量

|

CMM 等系统用于精确分析具有严格公差的复杂零件。

|

|

首件检验

|

对第一个生产的零件进行全面验证。

|

强大的过程控制不仅可以确保准确性,还可以减少浪费和返工,使您的运营更具成本效益。

严格公差的质量保证技术

保持严格的公差需要强大的质量保证技术,以确保每个部件都符合确切的规格。通过实施先进的方法,您可以及早发现偏差,防止缺陷,并在整个生产过程中保持一致的质量。

统计过程控制 (SPC)

统计过程控制 (SPC) 是监控和控制生产质量的强大工具。它使用统计方法分析过程数据,使您能够在趋势和偏差导致缺陷之前识别它们。例如,SPC 图表可以突出显示尺寸的变化,从而能够立即采取纠正措施。这种主动的方法最大限度地减少了浪费,并确保部件保持在严格的公差范围内。

故障模式和影响分析 (FMEA)

失效模式和影响分析 (FMEA) 可帮助您识别制造过程中的潜在失效模式。通过分析每个步骤,您可以查明容易出错的区域并实施预防措施。例如,如果特定材料在成型过程中容易收缩,FMEA 允许您在生产开始之前解决此问题。这种技术降低了缺陷风险,并确保符合行业标准。

测量系统分析 (MSA)

测量系统分析 (MSA) 可评估测量工具的准确性和可靠性。准确的测量对于实现严格的公差至关重要。MSA 确保卡尺和坐标测量机 (CMM) 等工具提供一致的结果。通过最大限度地减少测量误差,您可以保持精度并避免代价高昂的返工。

|

技术

|

效益

|

|

SPC 系列

|

监控和控制生产过程的质量,以便及早发现偏差。

|

|

FMEA

|

识别潜在的故障模式并在生产前解决它们。

|

|

多用途

|

评估测量系统以最大限度地减少公差误差。

|

数字卡尺和实时监控

将数字卡尺集成到您的质量保证流程中,可以提高精度和效率。这些工具为生产的每个零件提供详细的测量结果。如果记录的值超出规定的公差范围,则生产立即停止。这种实时监控可以防止缺陷进一步传播,确保保持高质量标准。

高级质量保证技术的优势

通过采用先进的质量保证技术,您可以获得以下几个好处:

- 提高测量精度和效率。

- 可追溯性,符合行业标准。

- 降低缺陷在生产过程中传播的风险。

这些实现严格公差的方法不仅可以提高产品质量,还可以支持内部质量保证流程并确保符合客户标准。

克服严格公差成型中的挑战

解决材料收缩和工具磨损问题

材料收缩和工具磨损是严格公差成型中最重要的两个挑战。当材料冷却和凝固时,会发生收缩,导致尺寸变化,从而影响精度。另一方面,工具磨损会影响模具的表面,随着时间的推移导致严格的加工公差出现偏差。

要解决材料收缩问题,您必须了解所用材料的收缩特性。例如,聚碳酸酯等材料具有低收缩率,使其成为严格公差应用的理想选择。模流分析还可以帮助您在设计阶段预测和补偿收缩。这种技术确保模具经过定制以适应特定于材料的变化,从而在整个生产过程中保持精度。

工具磨损需要主动维护策略。具有先进涂层的高质量 CNC 切削工具可减少磨损并延长工具寿命。模具的定期检查和重新校准可确保始终满足严格的公差。技术分析显示,公差范围在 ±0.001 至 0.002 英寸内的刀具磨损会显著影响零件尺寸,因此需要进行严格监控。

保持严格公差的解决方案

保持严格的公差需要结合先进的技术和细致的工艺调整。IoT 传感器提供对生产参数的实时跟踪,使您能够及早发现偏差。AI 驱动的流程优化可预测潜在问题,使您能够在缺陷发生之前进行调整。

闭环控制系统是另一种有效的解决方案。这些系统在生产过程中监控和调整温度和压力等参数,确保精度始终如一。数字孪生以虚拟方式模拟成型过程,使您能够在实际生产开始之前识别和解决问题。

使用高质量的原材料最大限度地减少了差异,而先进的 CNC 机器则实现了精确的公差和出色的可重复性。严格的质量保证协议,包括坐标测量机 (CMM) 和无损检测 (NDT),进一步提高了精度。成功的注塑成型项目表明,即使在具有挑战性的条件下,这些方法也可以生产用于汽车应用的高精度部件。

通过利用这些解决方案,您可以克服严格公差加工中的挑战,并确保在严格公差成型中获得完美的结果。

汽车制造中严格公差成型的优势

提高部件的可靠性和性能

严格公差成型显著提高了汽车零件的可靠性和性能。通过确保尺寸精度,您可以生产出满足精确规格并在复杂组件中无缝运行的组件。高级模流分析在此过程中起着至关重要的作用。

|

证据描述

|

对性能的影响

|

|

高级模流分析可提高零件质量和尺寸精度。

|

提高可靠性并减少汽车零件的缺陷。

|

|

准确预测收缩率,可以调整模具设计。

|

保持严格的公差,确保零件符合规格。

|

|

内应力和翘曲的可视化有助于优化冷却过程。

|

最大限度地减少翘曲并确保零件的尺寸稳定性。

|

|

通过模拟减少包封和缩痕等缺陷。

|

以最少的返工生产出高质量的部件,从而提高整体制造效率。

|

通过利用这些技术,您可以获得卓越的精度,并确保每个部件在苛刻的条件下可靠地运行。

提高安全性并符合标准

严格的公差对于满足汽车行业严格的安全和合规标准至关重要。尺寸精度确保组件完美对齐,防止不平衡或过早磨损等问题。这种精度水平对于制动和转向等系统至关重要,在这些系统中,即使是微小的偏差也会危及安全性。

-

制造过程中的严格公差对于航空航天和汽车等行业的安全和性能至关重要。

-

涡轮发动机部件的偏差 ±0.001 英寸可能会导致重大问题,例如燃油效率降低 5%。

-

尺寸公差确保组件与设计规范紧密一致,防止出现不平衡和过早磨损等问题。

-

批次一致性对于可靠性至关重要;变化可能会破坏自动组装并导致同步失败。

-

优化的锻造公差可以将质量检查时间缩短多达 30%,这表明合规性和运营效率得到了提高。

通过保持严格的公差,您可以确保您的零件符合行业标准,并为车辆的整体安全做出贡献。

通过减少浪费和返工来提高成本效率

严格公差成型通过减少浪费和最大限度地减少返工,提供了显著的成本节约优势。高质量的材料和精密的工程设计确保部件在第一时间就能正确制造,从而减少了昂贵的调整需求。

|

度量

|

描述

|

|

使用寿命长且耐用

|

专为大批量生产而设计的模具,减少了更换和维修的需求。

|

|

减少材料浪费

|

高质量的材料和精密的工程设计可减少生产中的浪费和废品。

|

|

提高运营效率

|

简化的生产流程降低了总体运营成本。

|

在 3D 打印模具中采用随形冷却设计可进一步提高效率。这些设计将冷却循环时间缩短了 15% 到 60%,解决了翘曲和冷却不均匀等挑战。通过实施这些策略,您可以实现成本效益,同时保持严格公差的优势。

严格公差的成型确保汽车零件满足精确的规格,实现无与伦比的精度和可靠性。先进的技术和严格的质量控制使您能够生产精度为 ±0.005 毫米的组件,这对安全系统和性能至关重要。

|

证据描述

|

对汽车零部件的影响

|

|

T 检验可在设计早期评估制造公差的微小差异

|

抢先解决潜在问题,提高可靠性和安全性。

|

|

确保组件在精确的公差范围内运行

|

最大限度地降低组件故障的风险,这对安全系统至关重要。

|

|

符合国际质量认证惯例

|

加强汽车设计的可靠性和卓越性。

|

|

严格评估组件公差和材料性能

|

确保按照最高标准生产。

|

|

为验证安全系统提供客观证据

|

确保跨生产批次的性能一致。

|

通过利用这些方法,您可以获得完美的结果,确保在竞争激烈的汽车行业中取得成功。

常见问题

什么是紧公差成型,为什么它很重要?

严格公差成型可确保部件以最小的尺寸变化满足精确的规格。这种精度在汽车制造中至关重要,因为即使是很小的偏差也会损害安全性、性能和可靠性。

材料选择如何影响紧公差成型?

收缩率、热膨胀和稳定性等材料特性直接影响尺寸精度。选择聚碳酸酯或尼龙等材料可确保更好地控制公差,从而提高汽车零件的质量。

哪些工具有助于在生产过程中保持严格的公差?

CNC 加工模具、模内传感器和坐标测量机 (CMM) 等先进工具可确保精度。这些工具监控和调整生产参数,以保持一致的精度。

如何应对材料收缩等挑战?

您可以使用模流分析来预测收缩率并相应地设计模具。选择低收缩率材料并优化冷却过程也有助于保持严格的公差。

紧公差成型的成本效益是什么?

严格公差成型通过确保部件从一开始就准确,从而减少浪费和返工。这种效率降低了汽车制造的生产成本并提高了盈利能力。