News

Site Editor

Site

/uploads/image/6683a2be2307e.png

人工智能正在彻底改变您管理注塑机的方式。借助人工智能驱动的系统,您可以在潜在故障发生之前预测它们。这些系统分析来自您机器的数据并识别可能被忽视的问题。预测性维护通过在正确的时间安排维修来最大限度地减少停机时间。它还通过减少缺陷来确保一致的产品质量。

Site

/uploads/image/6683a2be2307e.png

人工智能正在彻底改变您管理注塑机的方式。借助人工智能驱动的系统,您可以在潜在故障发生之前预测它们。这些系统分析来自您机器的数据并识别可能被忽视的问题。预测性维护通过在正确的时间安排维修来最大限度地减少停机时间。它还通过减少缺陷来确保一致的产品质量。

人工智能如何预测注塑机的故障

Views: 84

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

人工智能正在彻底改变您管理注塑机的方式。借助人工智能驱动的系统,您可以在潜在故障发生之前预测它们。这些系统分析来自您机器的数据并识别可能被忽视的问题。预测性维护通过在正确的时间安排维修来最大限度地减少停机时间。它还通过减少缺陷来确保一致的产品质量。例如,机器参数的实时监控帮助许多制造商实现了更高的效率和更少的材料浪费。通过采用人工智能,您可以优化性能并节省成本。

预测性维护在注塑工艺中的重要性

了解预测性维护

预测性维护使用人工智能等先进工具来监控设备并预测何时可能发生故障。您无需等待机器发生故障,而是可以在潜在问题中断生产之前解决它们。这种方法依赖于从跟踪温度、振动和压力等参数的传感器收集的数据。通过分析这些数据,人工智能驱动的系统可以识别模式并检测磨损或故障的早期迹象。对于注塑工艺,预测性维护可确保机器高效运行,从而降低意外停机的风险。

预测性维护是工业 4.0 的基石,特别是对于止回阀等关键部件。监控这些部件可以改善流程优化并保持产品质量。

为什么塑料注射成型机需要预测性维护

注塑机由于高温、高压和重复循环而面临持续的应力。随着时间的推移,这种磨损可能会导致故障,从而扰乱生产。预测性维护通过提供对机器运行状况的实时洞察来帮助您避免这些问题。例如,物联网设备可以监控基本参数并提醒您潜在问题。SABIC 和 INEOS 等公司已成功实施人工智能驱动的预测性维护,以减少停机时间并降低成本。这种积极主动的方法可确保您的机器保持可靠和高效。

制造商的主要优势

采用预测性维护为像您这样的制造商提供了多种优势:

-减少停机时间:通过及早解决问题,您可以防止意外的机器故障。

-提高产品质量:监控熔体温度等关键参数可确保一致的结果。

-节约成本:主动维修通常比修复重大故障便宜。

-增强的流程优化:人工智能驱动的见解可帮助您微调运营以实现最高效率。

预测性维护不仅可以保持机器平稳运行,还可以支持长期流程优化。这种方法使您能够在要求苛刻的行业中保持竞争力。

人工智能驱动的系统如何预测故障

传感器在监测机器健康状况中的作用

传感器在确保注塑机的健康状况方面发挥着至关重要的作用。这些设备不断收集有关温度、压力和振动等机器参数的数据。通过这样做,它们提供了有关机器状况的宝贵见解。例如,传感器可以检测振动模式的细微变化,这可能表明机械部件的磨损。通过早期检测,您可以在潜在问题升级为代价高昂的故障之前解决它们。

传感器数据的准确性和可靠性对于有效监控至关重要。传感器不仅报告实时数据,还有助于识别需要立即关注的问题区域。此功能增强了您保持机器健康并避免意外停机的能力。预测性维护在很大程度上依赖于这些数据来了解设备的状态并防止故障。安装传感器后,您可以确保您的机器高效、一致地运行。

用于分析数据和检测异常的人工智能算法

人工智能算法是注塑机预测性维护的支柱。这些算法分析传感器收集的大量数据并识别可能表明潜在问题的模式。例如,人工智能可以检测温度或压力读数中的异常,这些异常可能预示着即将发生故障。通过及早识别这些模式,您可以在问题影响生产之前采取纠正措施。

机器学习模型提高了这些预测的准确性。他们从历史数据中学习,并随着时间的推移提高检测异常的能力。这意味着您的系统处理的数据越多,它就越能更好地预测故障。人工智能驱动的系统还提供可作的见解,帮助您就维护计划和维修做出明智的决策。这种主动方法可以最大限度地减少中断并确保您的机器保持最佳状态。

实时调整以防止停机

实时质量控制改变了注塑工艺的游戏规则。通过持续跟踪机器性能,您可以识别并解决出现的问题。例如,生产管理软件可以监控熔体温度和注射压力等关键参数。如果这些参数偏离最佳范围,系统可以立即提醒您。这使您可以即时进行调整,防止缺陷并保持产品质量。

实时监控还可以提高整体设备效率 (OEE)。研究表明,此类系统可以将 OEE 提高多达 9%,从而减少停机时间并提高效率。警报和通知进一步增强了您快速响应机器性能变化的能力。统计过程控制 (SPC) 通过分析随时间变化的成型参数来增加另一层保护。这种方法可以帮助您确定最佳生产条件并快速响应偏差,确保结果一致。

通过利用实时质量控制,您可以保持生产过程的顺利进行并避免代价高昂的中断。这种方法不仅提高了效率,还支持运营的长期可靠性。

推动人工智能驱动的预测性维护的技术

注塑成型中的物联网传感器和数据收集

物联网传感器是塑料注射成型中预测性维护的基础。这些传感器持续收集有关温度、压力和振动等关键机器参数的数据。这些数据提供了机器运行状况的实时视图,使您能够检测磨损或故障的早期迹象。例如,振动模式的细微变化可能表明机械部件存在潜在问题。通过及早解决这些问题,您可以避免代价高昂的故障并确保平稳运行。

人工智能驱动的预测性维护改变了传统的维护实践。通过分析从物联网传感器收集的数据,人工智能系统可以预见设备问题,减少计划外停机时间并延长机器的使用寿命。赫斯基等公司已经实施了 Advantage+Elite 主动监控系统等系统。使用 Azure IoT 中心,此系统收集实时数据并预测潜在故障。它会提前通知您,显着减少停机时间和维护成本。此外,来自六个全球中心的持续监控使技术人员能够在问题影响生产力或零件质量之前解决问题。

提示:投资物联网传感器不仅可以提高机器可靠性,还可以增强您保持一致产品质量的能力。

云计算和大数据分析

云计算和大数据分析在处理物联网传感器生成的大量数据方面发挥着至关重要的作用。这些技术使您能够从任何地方存储、分析和访问数据,为监控和决策提供集中平台。通过利用基于云的系统,您可以同时评估多个工艺参数,从而提高能源效率并降低成本。

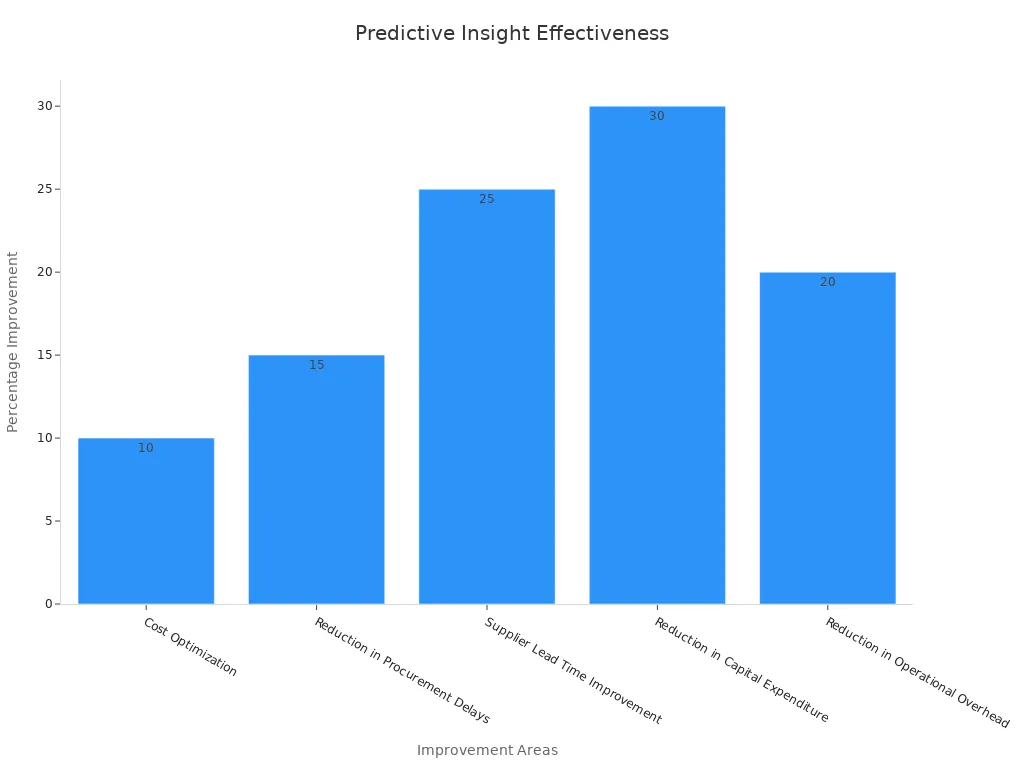

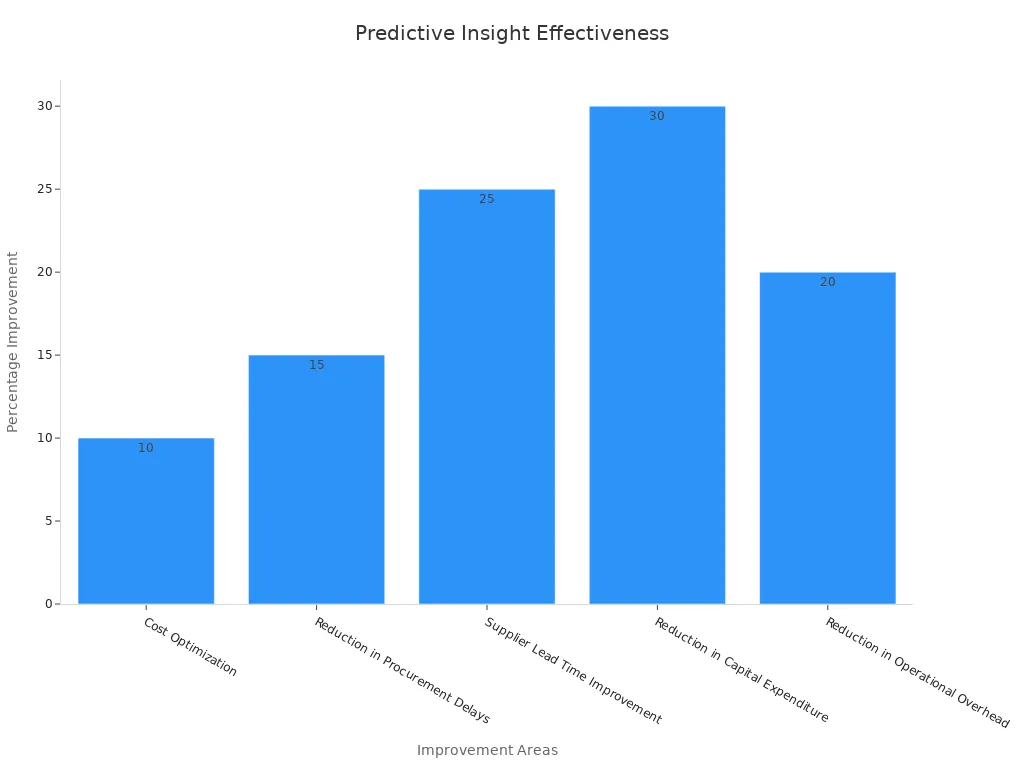

一项研究强调了云计算和大数据分析在预测性维护中的有效性。下表显示了各个领域实现的改进百分比:

|

改进领域

|

百分比改进

|

|

成本优化

|

10%

|

|

减少采购延误

|

15%

|

|

供应商交货时间改进

|

25%

|

|

减少资本支出

|

30%

|

|

减少运营开销

|

20%

|

实时大数据分析还允许您监控和优化您的塑料注射成型工艺。通过分析历史和实时数据,您可以识别趋势并做出明智的决策以提高效率。这种整体方法可确保您的运营保持成本效益和可持续性。

用于预测洞察的机器学习模型

机器学习模型是人工智能驱动的预测性维护的核心。这些模型分析传感器数据以识别模式并预测潜在故障。随着时间的推移,他们从历史数据中学习,提高准确性和可靠性。例如,预测性维护模型可以预测设备故障,帮助您在问题中断生产之前安排维修。

人工智能驱动的视觉检测系统通过实时检测和分类缺陷来增强质量控制。这些系统可确保您的产品符合高标准,减少浪费和返工。由强化学习提供支持的智能过程控制可优化成型设置,以提高效率并最大限度地减少材料浪费。通过将机器学习集成到您的运营中,您可以实现更高的塑料注射成型精度和一致性。

注意:机器学习模型随着处理更多数据而变得更加有效。定期更新您的系统可确保它们保持准确和相关性。

预测性维护在塑料注射成型中的实际应用

案例研究:减少汽车制造中的停机时间

预测性维护通过减少停机时间和提高机器可靠性改变了汽车制造。一个案例研究强调了在注塑成型过程中监控冷却系统如何及早发现问题。通过整合来自多个来源的数据,制造商在预测模具温度方面实现了平均误差仅为 3.29%。这种准确性可确保及时干预,防止代价高昂的中断。

米拉克龙的 M-Powered 技术提供了另一个成功的例子。它监控机器状况并预测部件磨损。警报会在需要维护时通知您,使您能够在问题升级之前解决问题。这种方法在汽车制造方面取得了可衡量的成果:

|

结果

|

测量

|

|

减少停机时间

|

40%

|

|

降低维护成本

|

30%

|

|

提高生产力

|

20%

|

|

延长设备使用寿命

|

及早发现磨损

|

|

提高产品质量

|

降低缺陷率

|

这些结果展示了预测性维护如何提高效率并确保汽车行业的顺利生产。

示例:提高消费品生产效率

在消费品生产中,预测性维护在保持效率方面起着至关重要的作用。通过预测潜在问题,您可以安排在非高峰时段进行维护。这最大限度地减少了中断并使生产保持在正轨上。制造商还可以从维护成本的降低中受益,因为计划外停机通常会导致昂贵的维修费用。

例如,塑料容器制造商奥比斯使用 Milacron 的 M-Powered 解决方案来监控机器健康状况。该系统提供实时警报,实现主动维护。这种方法提高了运营效率并减少了停机时间。此外,将传感器和人工智能集成到生产流程中可以优化机器设置,确保一致的产品质量。

提示:利用预测性维护不仅可以节省时间和金钱,还可以增强您实现生产目标的能力。

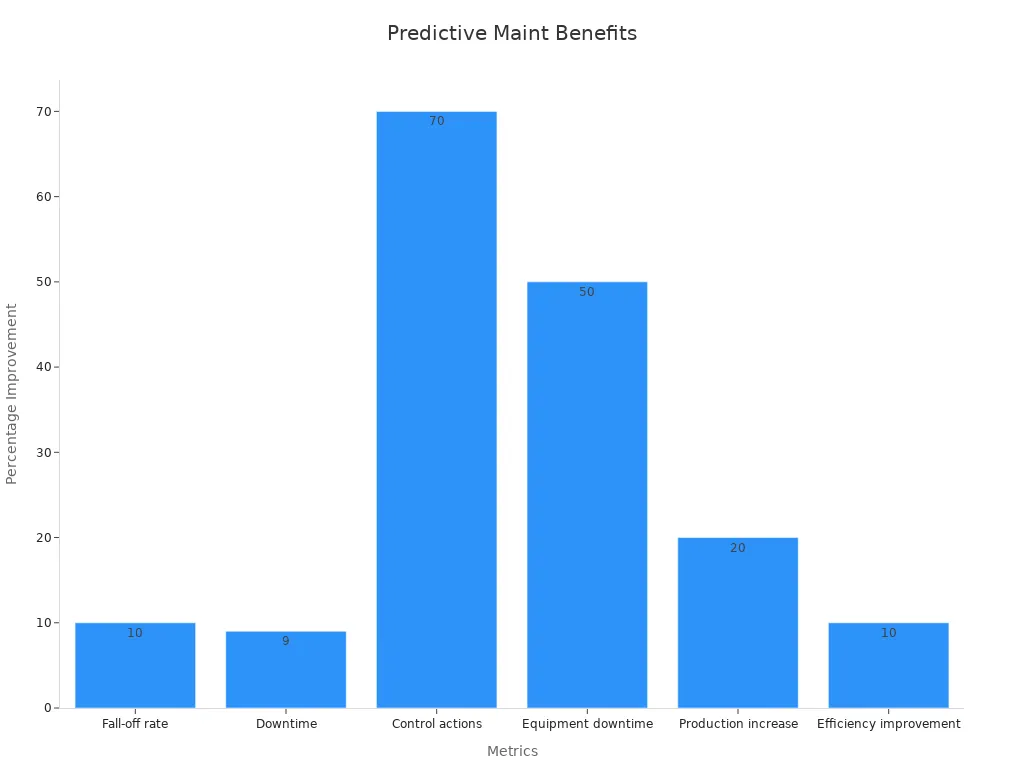

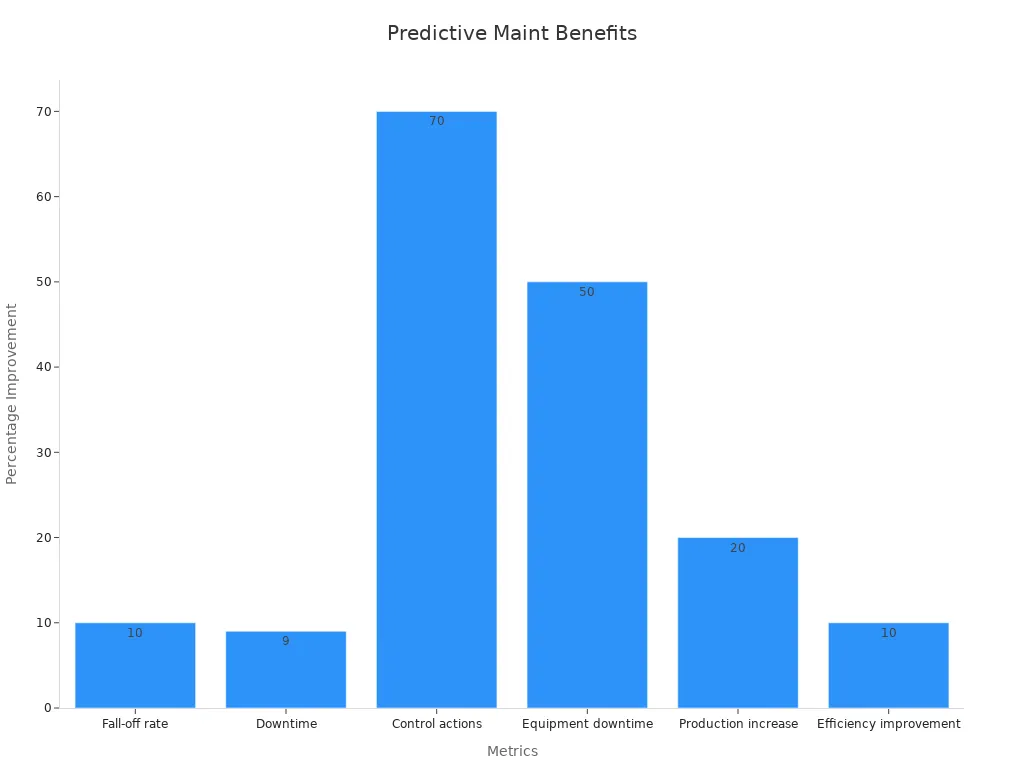

行业领导者的经验教训

行业领导者已经证明了预测性维护的显着优势。通过采用人工智能驱动的解决方案,他们在制造流程方面取得了显着改进。例如,预测性维护将停机时间减少了 9%,生产效率提高了 10%。实时过程数据的可用性也有所提高,从而能够做出更好的决策。

|

度量

|

起色

|

|

降低衰减率

|

10%

|

|

减少停机时间

|

9%

|

|

提高过程数据的可用性

|

从 20 分钟到实时

|

|

潜在的生产效率提升

|

10%

|

|

欧盟前 100 名制造商的估计节省

|

160 伯尔

|

这些经验教训强调了采用预测性维护对于在现代制造业中保持竞争力的重要性。

在注塑成型中采用人工智能的挑战和注意事项

解决数据质量和集成问题

人工智能系统严重依赖高质量数据来提供准确的预测。然而,确保数据质量可能具有挑战性。预测模型需要反映真实世界作条件和潜在故障模式的大型数据集。通常,从过程监控中收集的数据包含噪声、偏差或间隙,这会降低预测的准确性。例如,不完整或不一致的数据可能会导致误报或错过有关计划外停机的警告。

集成来自各种设备和系统的数据增加了另一层复杂性。机器通常以不同的格式和不同的频率生成数据。这种差异使得将信息组合成一个统一的系统进行分析变得困难。先进的数据集成工具可以帮助您克服这些挑战,确保设备和系统之间的无缝通信。通过解决这些问题,您可以提高人工智能驱动维护的可靠性并减少计划外停机时间。

评估人工智能驱动系统的成本和投资回报率

采用人工智能驱动的系统需要仔细评估成本和投资回报率 (ROI)。虽然人工智能可以减少计划外停机时间并优化流程监控,但初始设置成本可能很高。费用包括购买物联网传感器、实施基于云的平台以及培训员工有效使用该技术。您必须权衡这些成本与减少维护和提高效率带来的潜在节省。

计算投资回报率涉及分析有形和无形的收益。切实的节省包括降低维修成本和减少生产延误。无形的好处,例如提高产品质量和更好的过程监控,也有助于提高长期盈利能力。通过进行彻底的成本效益分析,您可以确定人工智能的采用是否符合您的业务目标。

培训员工和管理组织变革

将人工智能集成到您的运营中需要的不仅仅是技术;它要求组织文化发生转变。培训您的员工有效使用人工智能系统对于成功至关重要。员工需要了解 AI 如何改进流程监控并减少计划外停机时间。提供实践培训课程和互动研讨会可以帮助他们适应新工具。

管理组织内的变革同样重要。ADKAR 模型提供了一个指导员工完成过渡过程的框架。该模型强调意识、愿望、知识、能力和强化,以确保顺利采用。研究表明,在有效的变革管理策略的支持下,涉及人工智能的项目更有可能成功。通过培养学习和适应文化,您可以最大限度地发挥人工智能驱动的维护系统的优势。

人工智能驱动的预测性维护正在通过提高机器可靠性和效率来改变注塑成型。通过利用人工智能驱动的洞察力,您可以显着节省成本并保持一致的产品质量。例如,基于回归的质量控制使汽车工厂的缺陷率降低了 35%,而一家德国制造商通过将不合格零件从 3.2% 降低到 0.8%,每年节省了 230 万欧元。下表重点介绍了这些进步:

| 证据描述 |

冲击 |

源 |

|

使用基于回归的质量控制,将汽车工厂的缺陷率降低 35%

|

改进的质量控制

|

强生与米勒,2021 年

|

|

注塑成型中不合格零件的数量从 3.2% 减少到 0.8%

|

每年节省 230 万欧元的成本

|

德国汽车零部件制造商

|

|

使用回归模型将维护时序精度提高 28%

|

提高维护效率

|

张等人,2022

|

|

半导体制造中潜在故障的预测率为 92%

|

计划外停机时间减少 64%

|

半导体制造厂

|

人工智能在注塑成型领域的未来有望取得更大的进步。人工智能的维护定时准确性提高了 28%,潜在故障预测率提高了 92%,可确保及时干预并减少停机时间。这些创新使预测性维护成为在现代制造业中保持竞争力的重要工具。通过采用人工智能,您可以提高运营效率并始终如一地提供高质量的产品。

常见问题

什么是注塑成型中的预测性维护?

预测性维护使用 AI 来监控您的机器并在故障发生之前进行预测。它依靠来自传感器的实时数据分析来及早发现问题。这种方法可以帮助您避免停机、提高效率并保持一致的产品质量。

物联网传感器如何改进注塑工艺?

物联网传感器收集有关温度、压力和振动等关键参数的数据。此数据可帮助您监控机器运行状况并检测潜在问题。通过使用此信息,您可以优化流程、减少缺陷并确保平稳运行。

人工智能驱动的优化能否减少塑料成型中的缺陷?

是的,人工智能驱动的优化通过实时分析数据和调整机器设置来增强缺陷最小化。这确保了塑料产品的质量稳定并减少了浪费。它还可以帮助您保持高生产标准。

机器学习在注塑成型中扮演什么角色?

机器学习模型分析来自机器的数据,以预测故障并优化流程。这些模型会随着时间的推移而改进,为维护和生产提供准确的见解。这会带来人工智能驱动的效率提高和更好的整体性能。

制造自动化对于注塑成型至关重要吗?

制造自动化对于注塑成型至关重要。它简化了流程,减少了人为错误,并提高了生产力。通过集成人工智能和自动化,您可以实现实时数据分析,提高效率并保持一致的产品质量。