注塑成型是一种广泛应用于塑料零件生产的高效制造工艺。自20世纪初发展以来,注塑成型已成为现代工业的一项重要技术,特别是在汽车、电子、医疗设备和消费品等领域。

注塑成型是一种制造技术,涉及将熔融塑料注入模具中以制造固体零件。该工艺的特点是能够生产复杂的形状和高精度部件。注塑成型的主要优点之一是其效率;模具创建后,每个零件的生产速度相对较快,从而可以进行大批量制造。

注塑工艺可以生产具有复杂几何形状的零件,而其他制造方法很难或不可能实现这些零件。此外,它还提供出色的尺寸精度和可重复性,使其成为精度至关重要的行业的理想选择。

注塑成型中使用的材料包括热塑性塑料、热固性塑料和弹性体,每种材料都具有独特的性能。材料的选择会影响最终产品的性能特征,包括其强度、柔韧性以及耐热性和耐化学性。

第 1 步:材料准备

该过程从选择合适的塑料材料开始。常见材料包括聚丙烯 (PP)、聚苯乙烯 (PS) 和聚碳酸酯 (PC)。每种材料的特定特性决定了其对各种应用的适用性。

第 2 步:加热和熔化

塑料颗粒被送入加热的桶中,在那里逐渐熔化。温度通常在 170°C 至 250°C 之间,具体取决于所使用的材料。目标是实现适合注射的均匀熔融状态。

第 3 步:注入模具

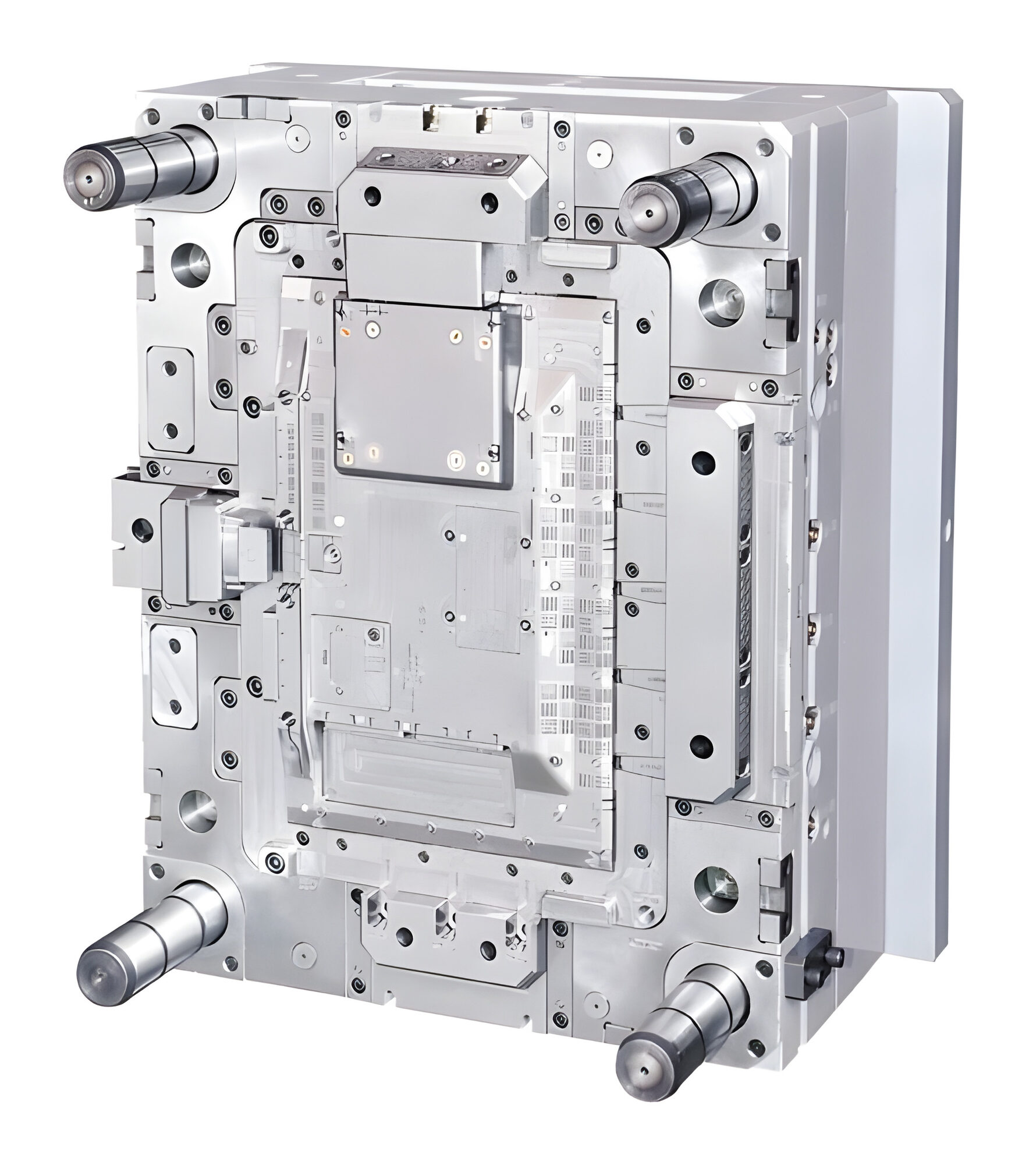

一旦塑料达到所需温度,就会通过喷嘴将其注入模具型腔。模具的设计决定了最终产品的形状和尺寸,必须经过精确设计以满足特定要求。

第四步:冷却和凝固熔融塑料注入

后,开始在模具内冷却凝固。冷却时间取决于零件的厚度和所用材料的类型等因素。有效的冷却对于确保最终产品的强度和完整性至关重要。

第 5 步:零件

顶出 塑料冷却并凝固后,打开模具,顶出成品零件。这可以使用自动化系统或机械喷射器来实现。在此阶段,可能需要额外的处理,例如修剪多余的材料或表面处理。