News

Site Editor

Site

/uploads/image/6683a2be2307e.png

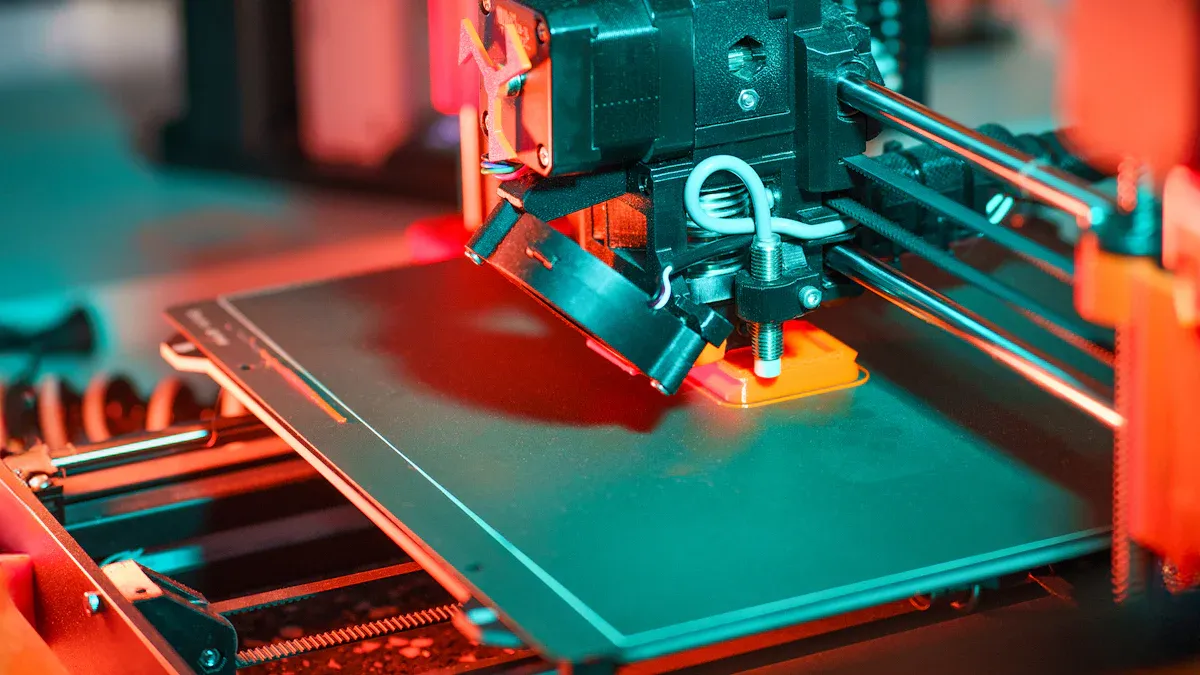

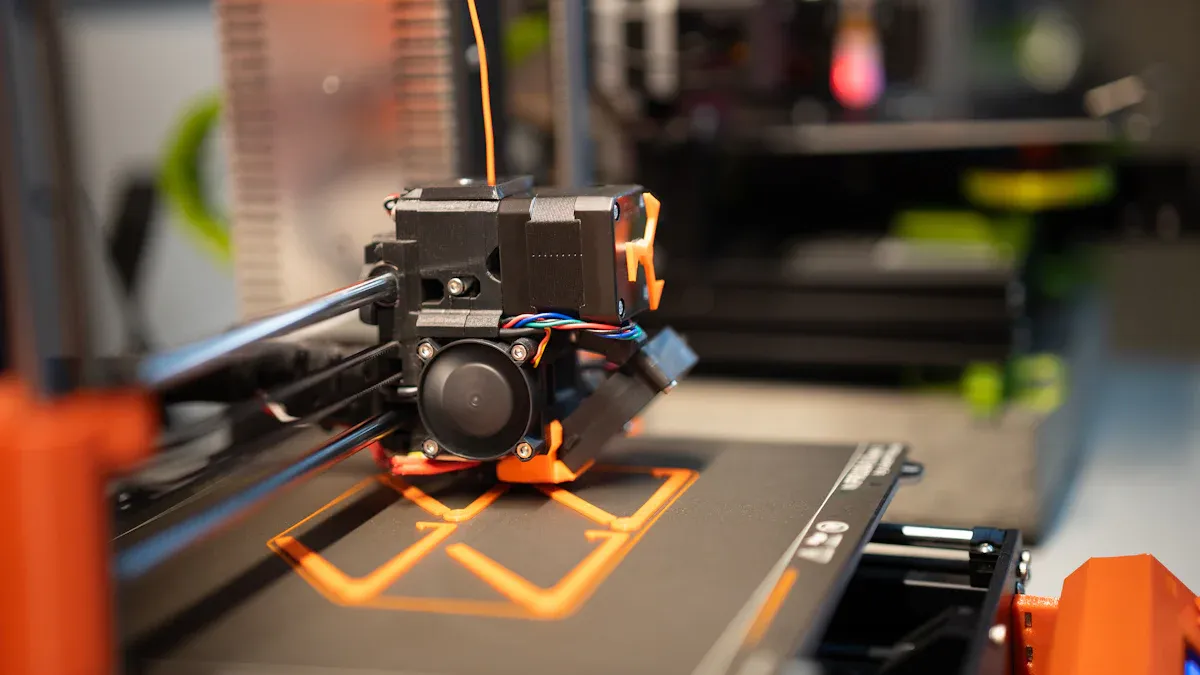

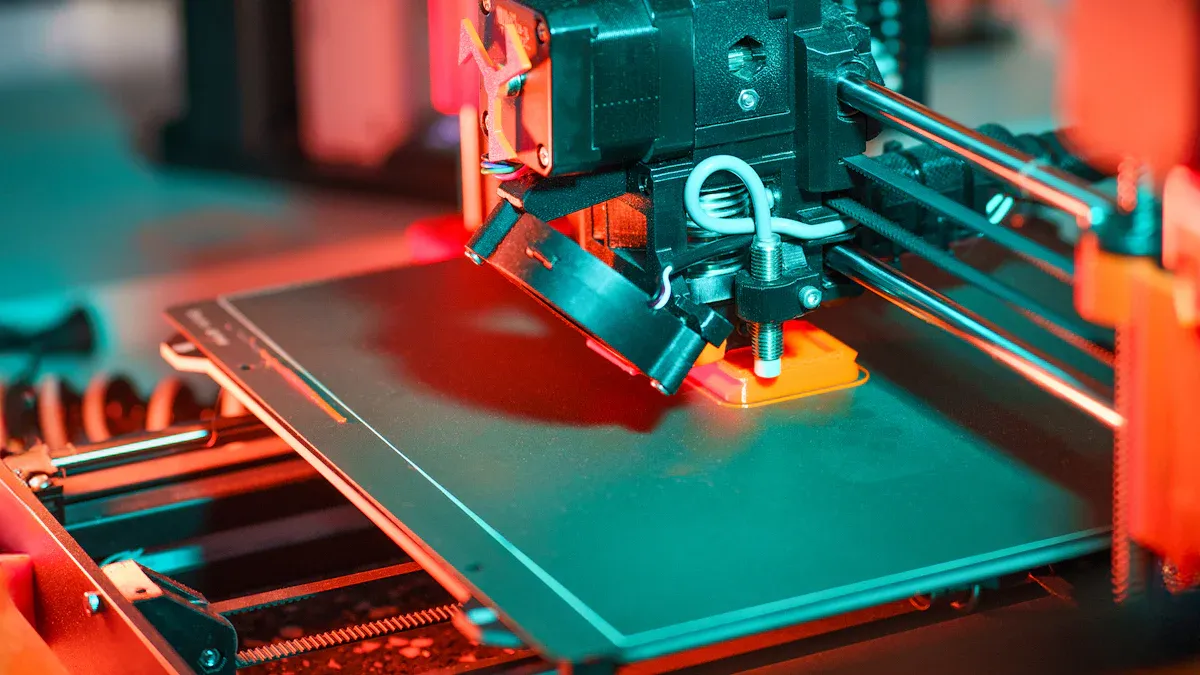

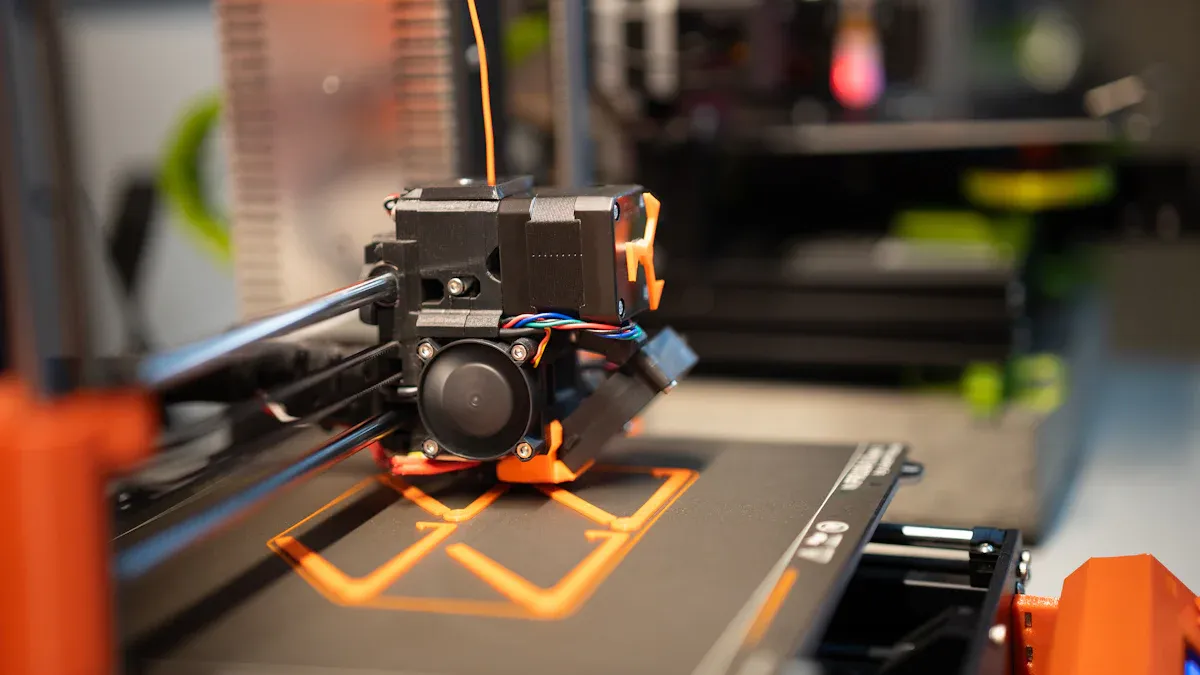

快速注塑成型在加快产品发布速度方面发挥着至关重要的作用。通过显着缩短生产时间,它使您能够比以往更快地从概念过渡到创作。例如,一家领先的汽车公司使用快速周转成型解决方案将交货时间缩短了 60%,研发成本降低了 30%。

Site

/uploads/image/6683a2be2307e.png

快速注塑成型在加快产品发布速度方面发挥着至关重要的作用。通过显着缩短生产时间,它使您能够比以往更快地从概念过渡到创作。例如,一家领先的汽车公司使用快速周转成型解决方案将交货时间缩短了 60%,研发成本降低了 30%。

快速注塑服务如何支持快速启动

Views: 51

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

快速注塑成型在加快产品发布速度方面发挥着至关重要的作用。通过显着缩短生产时间,它使您能够比以往更快地从概念过渡到创作。例如,一家领先的汽车公司使用快速周转成型解决方案将交货时间缩短了 60%,研发成本降低了 30%。同样,一家消费电子品牌使用快速工具将开发时间缩短了 40%,从而能够更快地交付新产品变体。这些效率不仅节省了时间,还降低了成本,让您在快速变化的市场中获得竞争优势。无论您是从事新产品开发还是扩大生产规模,这种方法都能确保您保持领先地位。

了解快速注塑成型

什么是快速注塑成型

快速注塑成型是一种旨在快速高效地生产高质量塑料零件的制造工艺。它弥合了原型设计和全面生产之间的差距,使其成为新产品开发的理想选择。该方法使用快速模具技术,例如铝模具和 CNC 加工,以减少交货时间和成本。零件通常可以在不到两周的时间内生产出来,从而更快地将产品推向市场。

该工艺适用于中低产量,从几台到数千个零件不等。它还支持复杂的设计和定制,使其成为消费电子、医疗设备和汽车等行业的多功能解决方案。

快速注塑成型的主要特点

快速注塑成型具有几个关键功能,使其成为产品开发的宝贵工具:

-成本效益:铝模具降低了模具成本,特别是对于中小型生产运行。

-速度和效率:零件可以在几天或几周内生产出来,从而显着缩短上市时间。

-设计灵活性:该过程适应复杂的设计并允许快速调整。

-精度和一致性:它确保严格的公差和均匀的质量,这对于功能部件至关重要。

-可持续性:通过最大限度地减少浪费和节约资源,它符合环保制造实践。

|

主要特征

|

描述

|

|

成本效益

|

使用铝模具降低成本,尤其是在中小批量生产中。

|

|

多面性

|

适应多种材料和复杂设计,满足不同的规格。

|

|

提高精度和一致性

|

生产具有严格公差和统一质量的零件,确保功能和性能。

|

|

增强产品开发灵活性

|

允许快速更改设计而无需大量成本,从而促进迭代改进。

|

|

缩短上市时间

|

加快从概念到商业化的过程,提供竞争优势。

|

快速注塑成型和传统注塑成型之间的区别

快速注塑成型在几个方面与传统方法不同,特别是在速度、成本和产量方面。传统注塑成型使用钢模具,需要 6-12 周才能生产,而快速注塑成型则依赖铝模具,只需 2-4 周即可准备就绪。这使其成为中低产量的更快、更具成本效益的选择。

|

特征

|

快速注塑成型

|

传统注塑成型

|

|

模具材料

|

铝

|

钢

|

|

模具生产时间

|

2-4周

|

6-12周

|

|

模具寿命

|

多达 10,000 个零件

|

1,000,000+ 零件

|

|

生产量

|

低到中(50-10,000 个零件)

|

高(100,000+ 个零件)

|

|

小批量成本

|

降低

|

高等

|

|

提前期

|

更短(几天到几周)

|

更长(数周至数月)

|

如果您需要快速原型制作或小批量生产的解决方案,快速注塑成型是更好的选择。然而,对于大批量制造,从长远来看,传统的注塑成型可能更具成本效益。

快速注塑成型的好处

更快的原型设计和迭代

快速注塑成型加速了原型制作过程,使您能够快速测试和完善您的设计。通过使用铝或软钢模具,您可以比传统方法更快地生产原型模具。这种速度使您能够在几天而不是几周内创建功能原型,帮助您有效地验证产品的设计和功能。

例如,Norck 的快速原型制作服务使企业能够弥合设计和生产之间的差距。这些服务使您能够测试产品的功能并进行调整,而不会造成重大延迟。灵活的设计选项(例如可互换的刀片)使修改原型和纳入用户反馈变得更加容易。这种迭代过程可确保您的产品在进入全面生产之前满足功能和美学要求。

提示:更快的原型设计不仅可以节省时间,还可以通过在产品开发周期的早期识别和纠正设计缺陷来降低成本。

缩短上市时间

快速注塑成型可显着缩短将产品推向市场所需的时间。传统的注塑成型通常涉及较长的模具交货时间,但快速原型制作服务使用先进技术在短短几周内生产出模具。这使您能够领先于竞争对手推出产品并更快地抓住市场机会。

新的注塑技术还支持快速设计迭代,使您能够快速完善产品。通过生产大量功能原型,您可以从测试中收集有价值的见解和验证。及早识别潜在问题可以最大限度地减少生产过程后期进行昂贵修改的需要。

-

支持加快上市时间的关键指标:

-

平均循环时间范围为 15 至 60 秒,确保高生产效率。

-

95% 或更高的准时交货率可帮助您满足紧迫的期限。

-

减少迭代可以节省劳动力和材料成本,进一步加快开发时间。

中小批量的经济高效生产

快速注塑成型为中小型生产提供了一种经济高效的解决方案。与需要昂贵钢模具的传统方法不同,该工艺使用更实惠、生产速度更快的铝模具。这使其成为希望制造 50 至 10,000 个零件而又不会产生高昂前期成本的企业的理想选择。

在分析生产成本时,快速注塑成型的成本效益变得显而易见:

|

生产量

|

模具成本

|

每个零件的成本

|

注塑成型的总成本

|

|

小批量(100 个零件)

|

100 美元

|

$4.5

|

450 美元

|

|

中等体积(5,000 个零件)

|

2,500 美元

|

3.0 美元

|

15,000 美元

|

|

大批量(100,000 个零件)

|

25,000 美元

|

1.75 美元

|

175,000 美元

|

对于小批量,较低的模具成本和较低的每个零件成本使快速注塑成型成为实用的选择。它还允许您随着需求的增长扩大生产规模,确保您的投资符合您的业务需求。

注意:通过选择中小批量快速注塑成型,您可以平衡成本和质量,同时保持适应市场变化的灵活性。

增强的设计灵活性和定制化

快速注塑成型提供无与伦比的设计灵活性,使您能够创建满足特定要求的定制产品。该工艺支持复杂的设计、快速修改以及多种材料的使用,使其成为需要精度和适应性的行业的理想选择。

该方法的突出特点之一是它能够适应先进的成型技术。例如:

-包覆成型允许您将两种材料组合成一个组件,从而增强功能和美观性。该技术通常用于医疗设备中,以提高抓地力或增加保护层。

-嵌件成型涉及在注射塑料之前将金属嵌件放入模具中。这创造了耐用且功能齐全的零件,通常用于汽车和航空航天应用。

这些技术使您能够生产具有独特功能的零件,例如提高强度、多材料集成或增强人体工程学。

快速注塑成型的灵活性还体现在其支持迭代设计的能力上。您可以根据用户反馈快速调整原型或小批量生产。例如:

- 一家医疗器械公司使用小批量成型来创建定制诊断工具。这种方法使他们能够快速进行设计更改,从而降低成本和开发时间。

- 一家航空航天制造商利用这一工艺生产专用部件。它们符合严格的质量标准,同时保持低成本并能够进行修改。

- 一家消费电子初创公司利用快速注塑成型来改进原型。通过整合用户反馈,他们在扩大生产规模之前完善了自己的设计。

这种适应性可确保您的产品符合市场需求和客户期望。无论您需要测试新设计还是创建利基产品,快速注塑成型都能提供将您的愿景变为现实的工具。

提示:使用快速注塑成型来试验创新设计或材料,而无需承诺高产量。这种方法最大限度地降低了风险,同时最大限度地提高了创造力。

快速注塑成型的实际应用

受益最大的行业

快速注塑成型改变了行业生产方式,提供速度、灵活性和成本效益。多个行业已经采用这项技术来满足其独特需求:

|

工业

|

应用示例

|

|

汽车

|

生产仪表板、门板和座椅零件。

|

|

电子学

|

设备外壳和复杂组件的制造。

|

|

医疗

|

创建注射器、输液器和试管。

|

|

玩具制造

|

实现玩具的复杂设计和鲜艳的色彩。

|

在汽车行业,快速注塑成型支持制造轻质、耐用的部件,如仪表板和座椅部件。这些部件符合严格的安全和性能标准,同时缩短交货时间。电子行业受益于为设备生产复杂外壳和组件的能力,确保精度和功能性。对于医疗设备,该工艺可以生产注射器和试管等关键物品,其中准确性和无菌性至关重要。甚至玩具行业也利用这项技术来创造吸引消费者的充满活力、细致的设计。

市场数据进一步凸显了这些行业对快速注塑成型的日益依赖:

|

工业

|

市值(2024 年)

|

预测增长率

|

|

汽车

|

不适用

|

8%

|

|

医疗器械

|

不适用

|

8%

|

|

消费电子产品

|

15亿美元

|

5%

|

|

消费品

|

15亿美元

|

不适用

|

这些数字凸显了对快速注塑的需求不断增长,特别是在汽车和医疗设备等行业,预计将以 8% 的惊人速度增长。

快速注塑成型成功的真实例子

快速注塑成型的实际实施证明了其在降低成本和加快生产时间方面的有效性。以下是一些值得注意的成功案例:

|

工业

|

改进说明

|

缩短交货时间

|

降低成本

|

降低研发成本

|

|

汽车

|

缩短发动机部件原型制作的交货时间

|

60%

|

不适用

|

30%

|

|

航空 航天

|

减少原型设计的交货时间和成本

|

50%

|

20%

|

不适用

|

例如,一家汽车公司使用快速注塑成型来制作发动机部件原型,将交货时间缩短了 60%,研发成本降低了 30%。同样,一家航空航天制造商将原型设计交货时间缩短了 50%,成本降低了 20%。

其他例子强调了数字解决方案的集成以提高效率。博格曼有限公司实施的系统将每台机器每天减少 30 分钟的过程错误分析和质量检查时间。此外,iQ流量控制系统通过将温度控制输出降低70%来提高生产稳定性。这些进步不仅提高了产品质量,还最大限度地减少了能源消耗和维护工作。

使用快速注塑成型的理想场景

快速注塑成型在速度、灵活性和成本效益至关重要的特定场景中表现出色。要确定此过程是否适合您的需求,请考虑以下标准:

|

标准

|

描述

|

|

目标

|

定义目标和期望,包括设计要求和性能标准。

|

|

最终用途应用

|

选择与应用兼容的材料,考虑耐用性和电阻因素。

|

|

材料属性

|

了解材料的特性,例如机械和热性能。

|

|

生产规模

|

评估快速注塑成型工艺的规模和速度。

|

|

专门知识

|

咨询材料工程师和行业专业人士以做出明智的决定。

|

|

材料与工具的兼容性

|

确保选定的材料可以用作过程中的工具。

|

|

成本

|

评估材料是否符合项目总体预算。

|

该工艺非常适合中低产量,其中快速周转时间和设计灵活性至关重要。例如,推出新产品的初创公司可以受益于快速注塑成型来创建原型和小批量产品,而不会产生高成本。同样,需要频繁设计迭代的行业,例如医疗设备或消费电子产品,可以在扩大生产规模之前使用这种方法来完善其产品。

通过将您的目标、材料选择和生产规模与快速注塑成型的功能结合起来,您可以最大限度地发挥其优势并确保取得成功的结果。

支持迭代设计和风险缓解

加快测试和反馈周期

快速注塑成型可加快测试和反馈周期,使您能够更有效地完善设计。通过快速生成原型,您可以在实际场景中验证概念并测试功能。此过程可以让您及早发现设计缺陷,从而节省时间和资源。例如,医疗保健专业人员经常使用早期原型来提供有关医疗设备的反馈,确保它们在全面生产之前有效运行。

并排测试多个设计迭代的能力促进了创造性的实验。您可以同时比较产品的不同版本,从而更轻松地选择最佳设计。这种方法不仅可以加快决策速度,还可以增强团队之间的协作。有形的原型改善了设计师和利益相关者之间的沟通,确保每个人都与项目目标保持一致。

|

效益

|

描述

|

|

快速验证

|

能够在全面生产之前快速测试设计概念。

|

|

缩短交货时间

|

加快初始设计和模具创建阶段,缩短整体生产时间。

|

|

提高产品质量

|

有助于及早识别和解决设计缺陷,从而生产出更高质量的产品。

|

|

高效的市场测试

|

允许快速生产原型以获得即时反馈和迭代。

|

通过小批量生产降低风险

小批量生产允许您在进行大规模制造之前在较小的规模上测试您的设计,从而最大限度地降低风险。这种方法可以帮助您及早发现潜在问题,从而减少出代价高昂的错误的可能性。例如,快速注塑成型使您能够生产有限数量的零件进行测试,确保它们符合规格并按预期运行。

通过解决小批量阶段的问题,您可以做出明智的决策来降低风险。这个过程还提供了一个机会,可以尽早收集客户反馈,完善你的产品,更好地满足市场需求。无论您是推出新产品还是更新现有产品,小批量生产都提供了一种确保成功的低风险方式。

在全面生产之前提高产品质量

快速注塑成型通过在全面制造之前进行彻底的测试和验证来提高产品质量。早期原型允许您检测和解决设计缺陷,确保您的产品满足功能和美学要求。此过程减少了最终产品出现缺陷的机会,使您免于代价高昂的召回或修改。

高速迭代对于提高质量起着至关重要的作用。通过尽早纳入用户反馈,您可以完善您的设计以符合客户的期望。例如,一家医疗器械公司使用快速原型设计来测试诊断工具,并根据用户输入进行调整。这种迭代方法产生了更可靠、更有效的产品。

提示:在扩大生产规模之前,使用快速注塑成型来完善您的设计和功能。此策略可确保您的产品符合最高的质量和性能标准。

快速注塑成型具有多种优势,可以改变您的产品开发流程。它缩短了交货时间,使您能够在几天或几周内从概念过渡到生产。铝模具降低了模具成本,使初创企业和小型企业可以使用这种方法。通过最大限度地减少材料浪费并实现中小批量,它还降低了单位成本。这些优势使快速注塑成型成为更快发布、节省成本和设计灵活性的绝佳选择。

带走:快速注塑成型支持创新并最大限度地降低风险。探索这项服务,将您的下一个产品高效地推向市场。

常见问题

1. 快速注塑成型的典型交货时间是多少?

快速注塑成型通常需要 2 至 4 周才能生产模具和零件。这比传统方法快得多,传统方法可能需要长达 12 周的时间。快速周转可帮助您更快地推出产品并保持竞争力。

2. 快速注塑成型可以处理复杂的设计吗?

是的,它支持复杂的设计和先进技术,例如包覆成型和嵌件成型。您可以创建具有独特功能的零件,例如多材料集成或增强的人体工程学,使其成为医疗设备和消费电子产品等行业的理想选择。

3、快速注塑适合大规模生产吗?

快速注塑成型最适合中低产量,通常在 50 到 10,000 个零件之间。对于大批量制造,传统的钢模具注塑成型由于其耐用性和更长的使用寿命可能更具成本效益。

4、快速注塑可以使用哪些材料?

您可以使用多种材料,包括 ABS、聚碳酸酯和尼龙等热塑性塑料。材料的选择取决于您产品的要求,例如耐用性、柔韧性或耐热性。咨询材料专家可确保为您的项目提供最佳选择。

5. 快速注塑如何降低成本?

它使用铝模具,比钢模具更便宜、生产速度更快。这降低了前期成本,特别是对于中小型生产运行。此外,该过程最大限度地减少了浪费并允许快速更改设计,从长远来看可以为您节省资金。

提示:始终评估您的生产需求和预算,以确定快速注塑成型是否是您项目的正确选择。