News

Site Editor

Site

/uploads/image/6683a2be2307e.png

注塑零件的几何形状在决定其效率和整体生产成功方面起着至关重要的作用。优化零件几何形状时,可以增强物料流动、缩短冷却时间并确保质量稳定。例如,将周期时间从 50 秒缩短到 45 秒,每年可以节省 55,000 美元的生产成本。

Site

/uploads/image/6683a2be2307e.png

注塑零件的几何形状在决定其效率和整体生产成功方面起着至关重要的作用。优化零件几何形状时,可以增强物料流动、缩短冷却时间并确保质量稳定。例如,将周期时间从 50 秒缩短到 45 秒,每年可以节省 55,000 美元的生产成本。

如何优化注塑成型的零件几何形状

Views: 62

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

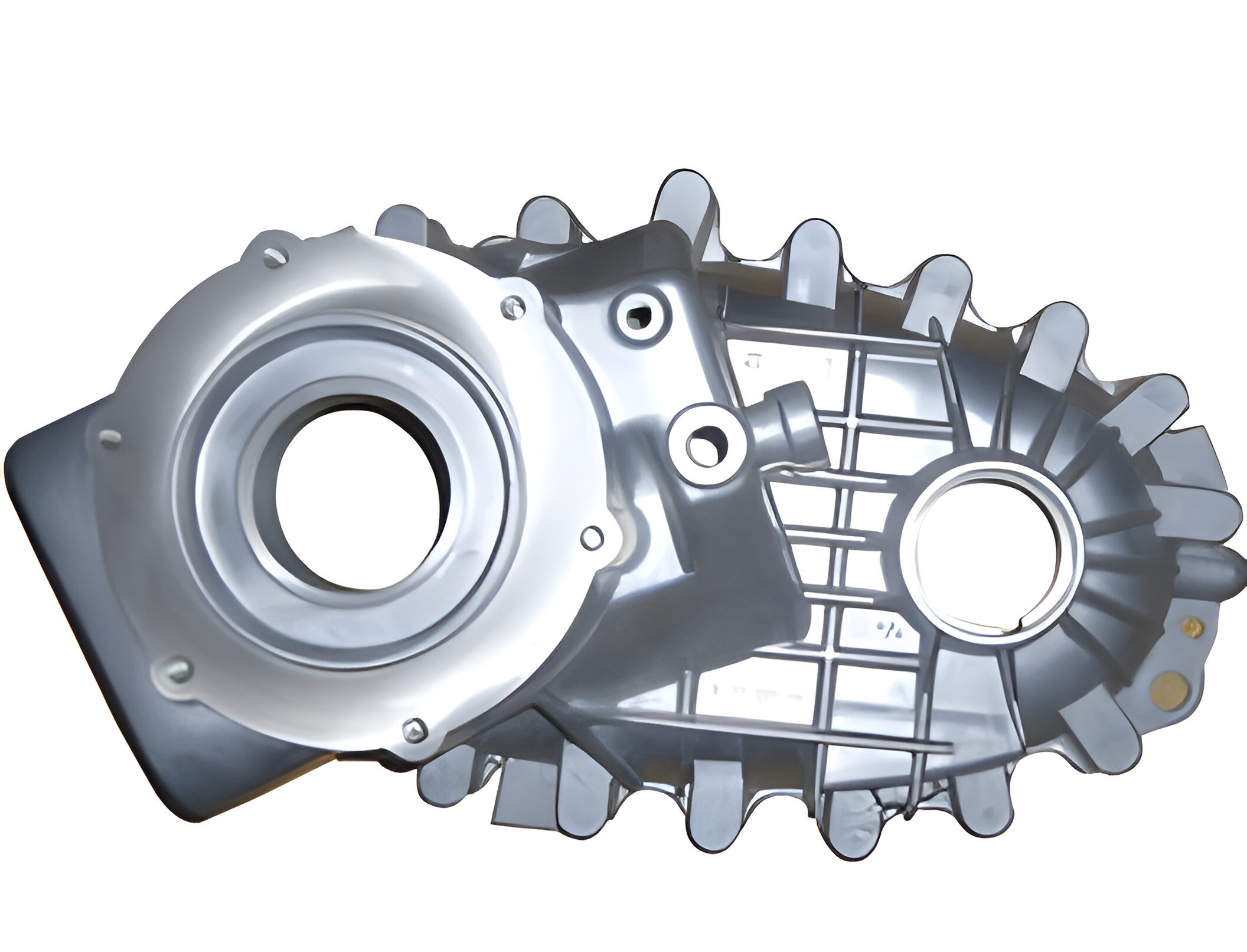

注塑零件的几何形状在决定其效率和整体生产成功方面起着至关重要的作用。优化零件几何形状时,可以增强物料流动、缩短冷却时间并确保质量稳定。例如,将周期时间从 50 秒缩短到 45 秒,每年可以节省 55,000 美元的生产成本。这种持续改进水平不仅有利于您的预算,还支持更好的质量控制和流程优化。通过改进设计,您可以创建符合高标准的零件,同时控制成本。

零件几何形状在注塑效率中的作用

几何形状对物料流动和冷却的影响

零件的几何形状直接影响材料在注塑过程中的流动和冷却方式。冷却涉及熔融塑料的凝固,在很大程度上取决于冷却通道的设计。这些通道必须战略性地放置,以确保均匀的热传递并防止翘曲等缺陷。例如:

- 冷却回路与成型表面的接近程度在传热中起着至关重要的作用。

- 冷却液温度、流速和模具材料等因素会显着影响冷却效率。

- 精心设计的冷却系统可确保尺寸稳定性并提高模制产品的整体质量。

优化冷却过程还可以增强物料流动。当熔融塑料顺利流过模具时,它会均匀地填充型腔,从而降低缺陷的风险。模具和材料之间的温差(∆T)是另一个关键因素。通过保持最佳∆T,您可以实现更好的材料流动和更快的冷却,最终提高注塑效率。

槽型如何影响周期时间和生产成本

零件几何形状的设计对制造周期时间和生产成本有着深远的影响。更短的周期时间使您可以在更短的时间内生产更多的零件,从而降低成本并提高效率。然而,具有厚壁或复杂细节的复杂设计可能会延长周期时间,从而导致更高的费用。

以下是说明这种关系的一些关键统计数据:

|

统计

|

冲击

|

|

缩短周期时间

|

由于优化了模具设计和冷却策略,循环时间缩短了 30%

|

|

产能提升

|

更短的周期时间可以提高产能并缩短周转时间

|

|

成本效益

|

30 秒与 50 秒的周期时间可以使成本效率相差 40%。

|

要优化零件几何形状,请专注于简化设计并确保壁厚均匀。这些调整不仅缩短了循环时间,还提高了最终产品的质量。高效的冷却系统和优化的模具设计进一步有助于节省成本并提高注塑效率。

由于几何设计不佳而导致的常见低效率

设计不当的零件几何形状会导致注塑成型过程中的效率低下。例如,壁厚不一致或尖角可能会导致流线或应力集中等缺陷。当熔融塑料在模具内以不均匀的速度移动时,通常由于注射速度或压力不足,就会出现流线。保持一致的壁厚并合并倒角或圆角可以帮助您避免这些问题。

拔模角度是另一个关键因素。在设计过程的早期忽略包括拔模角可能会导致零件顶出过程中翘曲或破损。为防止这些问题,请遵循以下准则:

- 使用每英寸型腔深度 1 度的拔模角。

- 垂直面应用 0.5 度,关闭 3+ 度。

此外,设计不当的零件会增加模具成本、浪费材料并延长生产时间。与经验丰富的设计师合作可确保您的零件几何形状针对注塑效率进行优化,从而减少这些低效率并提高整体性能。

提高注塑效率需要考虑的关键参数

均匀的壁厚,冷却速度更快

保持均匀的壁厚是提高注塑成型效率参数的最有效步骤之一。当壁的厚度一致时,熔融塑料会均匀地流过模具,从而降低出现缩痕或空隙等缺陷的风险。均匀的壁还有助于更快地冷却,因为热量在整个零件上均匀消散。这缩短了循环时间并提高了生产效率。

为此,请避免厚度的突然变化,因为它们会产生应力集中和冷却不均匀。不同厚度的部分之间的逐渐过渡有助于保持结构完整性并提高模制零件的整体质量。通过优先考虑均匀的壁厚,您可以优化材料流动和冷却,这是提高注塑效率需要考虑的关键参数。

拔模角度,便于零件顶出

拔模角对于确保注塑成型过程中零件顺利顶出起着至关重要的作用。这些角度沿零件的垂直壁形成轻微的倾斜,从而减少零件和模具之间的摩擦。如果没有拔模,塑料可能会粘在模具壁上,增加阻力并可能损坏零件或模具。

包括拔模角可最大限度地减少顶出过程中的接触,从而减少移除零件所需的力。这不仅可以防止翘曲或表面刮擦,还可以提高成型品的表面光洁度。为获得最佳效果,请应用每英寸型腔深度 1° 的拔模角。垂直面至少受益于 0.5°,而关闭面需要 3° 或更高。通过将拔模角纳入您的设计中,您可以简化顶出过程并提高注塑效率。

肋条和角撑板,用于减少强度和材料

肋条和角撑板是重要的设计特征,可以提高零件强度,同时减少材料使用。肋条通过加固薄壁来提供结构支撑,防止在负载下变形。为了最大限度地发挥其有效性,请遵循以下准则:

1. 高度应为标称壁厚的 2.5 至 3 倍。

2、厚度应为相邻墙的50-60%。

3. 间距应为其厚度的两到三倍。

4. 将肋骨每侧锥度 0.5° 至 1°。

5. 在底部包括圆角半径,大约是肋厚度的 0.25 倍。

另一方面,角撑板通过均匀分布负载来增强稳定性。将它们以 45° 角放置以获得最佳支撑,确保它们的厚度与它们加固的墙壁相匹配或略有减少。肋骨和角撑板的正确放置和尺寸可以让您在不影响强度的情况下实现轻量化设计。这些功能是提高注塑效率参数的重要步骤,因为它们可以降低材料成本并增强零件耐用性。

避免尖角以减少应力集中

注塑零件中的尖角会产生弱点,从而影响零件的耐用性。这些角充当应力集中器,力在这里累积并增加裂纹或故障的可能性。通过避免尖角,您可以更均匀地将应力分布在零件上,从而提高其强度和使用寿命。

应力集中通常是由于几何形状的突然变化而发生的。当熔融塑料流过模具时,尖角会破坏流动,导致冷却不均匀。这种不均匀的冷却会产生残余应力,随着时间的推移,残余应力会削弱零件。要防止这些问题,请将尖角替换为圆角或圆角。圆润的边缘允许更顺畅的材料流动,并降低翘曲或开裂等缺陷的风险。

提示:使用至少为壁厚 0.5 倍的圆角半径。这确保了最佳的应力分布并最大限度地降低了故障风险。

工程测试和模拟一致表明避免尖角的好处。例如:

- 尖角会导致局部应力集中,从而削弱零件。

- 不均匀的冷却速率和不均匀的材料流动加剧了这些应力。

- 圆润的边缘提高了冷却均匀性,减少了有害的残余应力。

将圆角融入您的设计中还可以增强可制造性。表面之间的平滑过渡减少了模具的磨损,延长了其使用寿命。此外,具有圆边的零件更容易从模具中顶出,从而提高了生产效率。通过优先考虑这些设计调整,您可以创建更坚固、更可靠且更易于生产的零件。

避免尖角是优化零件几何形状的一种简单而有效的方法。它可以减少应力集中,改善材料流动,并提高注塑成型零件的整体质量。

优化零件几何形状的挑战

平衡复杂性与可制造性

设计具有复杂几何形状的部件可以增强功能,但通常会使注塑成型工艺复杂化。复杂的设计需要高级模填充分析来预测塑料的流动和冷却方式。这种分析可确保更高质量的零件、更短的周期时间和更少的模具试验。然而,随着复杂性的增加,对可制造性精度的需求也随之增加。过于复杂的设计可能会导致短镜头或不完整的填充,从而影响最终产品。

为了取得适当的平衡,请专注于在不牺牲功能的情况下简化设计。在流程的早期与模具设计师合作可以帮助您识别潜在挑战并改进您的设计以提高可制造性。这样,您可以提高效率并降低生产风险。

解决翘曲和收缩问题

翘曲和收缩是注塑成型中的常见问题。当零件冷却不均匀或在设计阶段未充分考虑材料特性时,就会出现这些缺陷。翘曲会使零件的形状变形,而收缩会导致尺寸不准确。这两个问题都会影响最终产品的质量和可用性。

为了最大限度地减少这些问题,请确保壁厚均匀并避免几何结构的突然变化。正确的冷却管道放置对于减少冷却不均匀也起着至关重要的作用。此外,选择收缩率低的材料可以显着改善结果。在设计过程的早期解决这些因素有助于您获得一致的结果。

材料限制及其对设计的影响

材料选择是优化零件几何形状的关键因素。选择错误的材料可能会导致翘曲、填充不完整甚至零件失效等缺陷。高端市场要求绝对的一致性,即使是微小的偏差也可能导致产品被拒收。这使得材料选择成为可制造性的关键考虑因素。

每种材料都有独特的属性,例如流速、收缩率和强度。了解这些特性可以让您设计出与材料功能相符的零件。例如,某些材料可能需要更厚的壁以防止短射,而另一些材料可能需要特定的冷却策略以避免缺陷。通过使您的设计与材料限制保持一致,您可以提高可制造性并确保高质量的结果。

管理美学和功能之间的权衡

在注塑成型设计中平衡美观性和功能性可能具有挑战性。您希望您的零件看起来有吸引力,但它也需要表现良好并满足制造要求。取得适当的平衡可确保您的产品既具有视觉吸引力又具有实用性。

在优先考虑美学时,您可能会关注光滑的表面、复杂的细节或独特的形状。但是,这些功能会使成型过程复杂化。例如,高度抛光的表面可能需要额外的模具精加工,从而增加生产成本。同样,复杂的设计会导致更长的周期时间或短射等缺陷。

提示:尽可能简化装饰元素。这降低了制造复杂性,而不会牺牲整体外观。

另一方面,优先考虑功能通常涉及优化零件的强度、耐用性和可制造性。加强筋、角撑板和拔模角度等特征可以提高性能,但可能会影响零件的视觉吸引力。例如,添加加强筋可能会在表面产生可见的痕迹,这可能不符合您的审美目标。

为了有效地管理这些权衡,请考虑以下策略:

-尽早与设计师和工程师合作:从一开始就使美学目标与功能要求保持一致。

-有策略地使用纹理:带纹理的表面可以隐藏由功能特征(如加强筋或顶针)引起的缺陷。

-测试原型:评估设计更改如何影响外观和性能。

注意:始终优先考虑安全关键部件的功能。如果一个视觉上完美的零件在压力下失效,它就毫无用处。

通过仔细平衡美学和功能,您可以创建同时满足设计和性能标准的零件。这种方法可确保您的产品在市场上脱颖而出,同时保持高质量的制造成果。

优化零件几何形状的可行策略

使用仿真工具进行设计验证

仿真工具在优化注塑成型的零件几何形状方面发挥着至关重要的作用。这些工具允许您在生产开始之前测试和验证您的设计。通过模拟成型过程,您可以识别翘曲、收缩或填充不完整等潜在问题。这种主动的方法可以节省时间并减少制造过程中代价高昂的错误。

例如,模流分析软件可帮助您直观地了解熔融塑料如何流经模具。它突出显示了材料可能冷却不均匀或无法完全填充型腔的区域。利用这些信息,您可以调整设计以确保均匀的材料流动和冷却。仿真工具还允许您测试不同的材料和冷却策略,帮助您做出明智的决策,从而提高效率和质量。

使用这些工具可确保您的设计已准备好投入生产。它们可以帮助您避免常见陷阱并获得一致的结果。将仿真纳入您的工作流程是提高注塑效率的最有效技巧之一。

尽早与模具设计师合作

与模具设计师的早期合作对于优化零件几何形状至关重要。模具设计师提供宝贵的专业知识,帮助您完善设计以提高可制造性。通过让他们参与到流程的早期,您可以在潜在的挑战成为代价高昂的问题之前解决它们。

模具设计师可以提供有关拔模角度、壁厚和冷却通道位置的见解。他们还可以提出在不影响功能的情况下简化复杂几何形状的方法。例如,他们可能会建议添加肋条或角撑板以加强薄壁或调整拔模角度以方便零件顶出。这些调整改进了成型工艺并缩短了周期时间。

协作还可以确保您的设计与模具的功能保持一致。精心设计的模具可以最大限度地减少缺陷并提高生产效率。通过与模具设计师密切合作,您可以制造出符合高质量和性能标准的零件。

选择适合设计和生产目标的材料

选择正确的材料对于优化零件几何形状和实现生产目标至关重要。每种材料都具有独特的特性,会影响其在注塑过程中的行为方式。选择符合您的设计要求的材料可确保获得更好的结果并减少缺陷。

例如:

- 聚碳酸酯因其高介电强度和机械耐用性而成为电子外壳的理想选择。

- 聚丙烯因其优异的耐化学性而非常适合医疗器械,适合与化学品和体液接触。

了解不同材料的特性有助于您做出明智的决策。某些材料可能需要特定的壁厚或冷却策略,以防止翘曲或短射等缺陷。其他可能具有更快冷却或提高强度等优势。使您的材料选择与您的设计和生产目标保持一致可以显着改善成型工艺。

选择正确的材料也会影响成本和效率。冷却速率较快的材料可以缩短循环时间,而强度重量比高的材料可以降低材料使用量。通过仔细评估您的选项,您可以优化零件几何形状并在注塑成型中获得更好的结果。

针对潜在问题的原型和测试设计

原型制作是优化注塑成型零件设计的关键步骤。它允许您在实际条件下测试您的设计,并在投入全面生产之前识别潜在问题。通过创建原型,您可以验证您的设计概念并确保它们同时满足功能和制造要求。

原型设计具有几个主要优势:

- 它可以帮助您评估不同材料在特定条件下的行为,例如温度变化、机械应力或化学暴露。该数据指导最终产品的材料选择。

- 它使您能够及早发现设计缺陷或性能问题,从而降低流程后期进行代价高昂的更改的风险。

- 它通过确保在最终确定模具之前对设计进行全面审查来最大限度地降低财务风险。

例如,测试原型可能会发现特定材料在高温下会导致翘曲。有了这种洞察力,您可以调整材料选择或修改零件设计以防止缺陷。原型制作还允许您尝试不同的几何形状,例如壁厚或肋条放置,以优化成型工艺。

使用原型可确保您的零件设计已准备好投入生产。它可以帮助您避免常见的陷阱,例如填充不完全或冷却不均匀,这些陷阱可能会影响最终产品的质量。通过及早解决这些问题,您可以节省时间和资源,同时提高注塑效率。

根据生产反馈优化设计

生产反馈在完善注塑成型零件设计方面起着至关重要的作用。一旦您开始制造,来自生产过程的真实数据可以突出显示需要改进的领域。这种迭代方法可确保您的设计不断发展并满足高质量和性能标准。

有几种策略可以帮助您根据生产反馈完善设计:

- 快速转弯成型解决方案允许您快速制作原型并测试新的迭代,从而实现更快的调整。

- 快速模具等先进流程支持对模具的实时更改,从而更轻松地调整您的设计。

- 假设检验和分析的迭代过程可帮助您微调成型工艺,减少翘曲或缩痕等缺陷。

例如,来自生产线的反馈可能会显示零件的几何形状导致循环时间过长。通过分析这些数据,您可以调整设计以提高物料流动或冷却效率。同样,反馈可能表明拔模角不足,导致零件顶出时出现困难。细化角度可以解决这个问题并增强整个成型过程。

这种持续改进过程不仅提高了产品质量,还提高了生产效率。它使您能够快速响应市场需求并保持竞争优势。通过将生产反馈纳入您的设计工作流程,您可以确保您的注塑零件满足功能和美学要求。

优化零件几何形状对于提高注塑效率至关重要。它简化了成型工艺,减少了材料使用,提高了产品质量。每个周期节省几秒钟可以显着降低成本,尤其是在大规模生产中。更快的循环时间还可以提高吞吐量,帮助您更快地将产品推向市场。

通过与设计工程师合作并改进壁厚和拔模角度等功能,您可以获得更好的结果。这些调整降低了模具成本并确保了一致的质量。应用这些策略可以让您制造耐用、高性能的零件,同时保持成本效益。

提示:从小处着手,专注于一项设计改进,例如均匀的壁厚,并衡量其对生产过程的影响。

常见问题

1. 在零件设计中确保壁厚均匀的最佳方法是什么?

不同厚度的部分之间的逐渐过渡有助于保持均匀性。避免突然的变化,因为它们会产生压力点和冷却问题。使用仿真工具验证您的设计并确保整个零件的壁厚一致。

2. 为什么拔模角度对注塑成型很重要?

拔模角度可减少零件顶出过程中的摩擦。没有它们,零件可能会粘在模具上,从而导致损坏或延迟。每英寸型腔深度至少应用 1°,以确保顺利顶出并提高生产效率。

3. 如何防止注塑件翘曲?

均匀冷却是关键。有策略地放置冷却通道,以避免散热不均匀。选择收缩率低的材料,并保持一致的壁厚,以最大限度地降低翘曲风险。

4. 尖角会影响成型件的强度吗?

是的,尖角会产生应力集中,从而削弱零件。用圆角边或圆角替换它们,以均匀分布应力。这种调整提高了耐用性并降低了开裂或失效的风险。

5. 仿真工具如何帮助优化零件几何形状?

仿真工具可预测物料流动、冷却模式和潜在缺陷。它们允许您以虚拟方式测试设计,从而节省时间并减少错误。使用它们来优化几何体并确保您的零件可用于生产。