News

Site Editor

Site

/uploads/image/6683a2be2307e.png

为小型电子元件设计注塑模具设计带来了独特的挑战。在复杂几何形状中实现精确尺寸和保持均匀性可能是一项艰巨的任务。小错误会导致翘曲或收缩等缺陷,从而影响功能和耐用性。

Site

/uploads/image/6683a2be2307e.png

为小型电子元件设计注塑模具设计带来了独特的挑战。在复杂几何形状中实现精确尺寸和保持均匀性可能是一项艰巨的任务。小错误会导致翘曲或收缩等缺陷,从而影响功能和耐用性。

如何有效解决注塑模具设计挑战

Views: 60

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

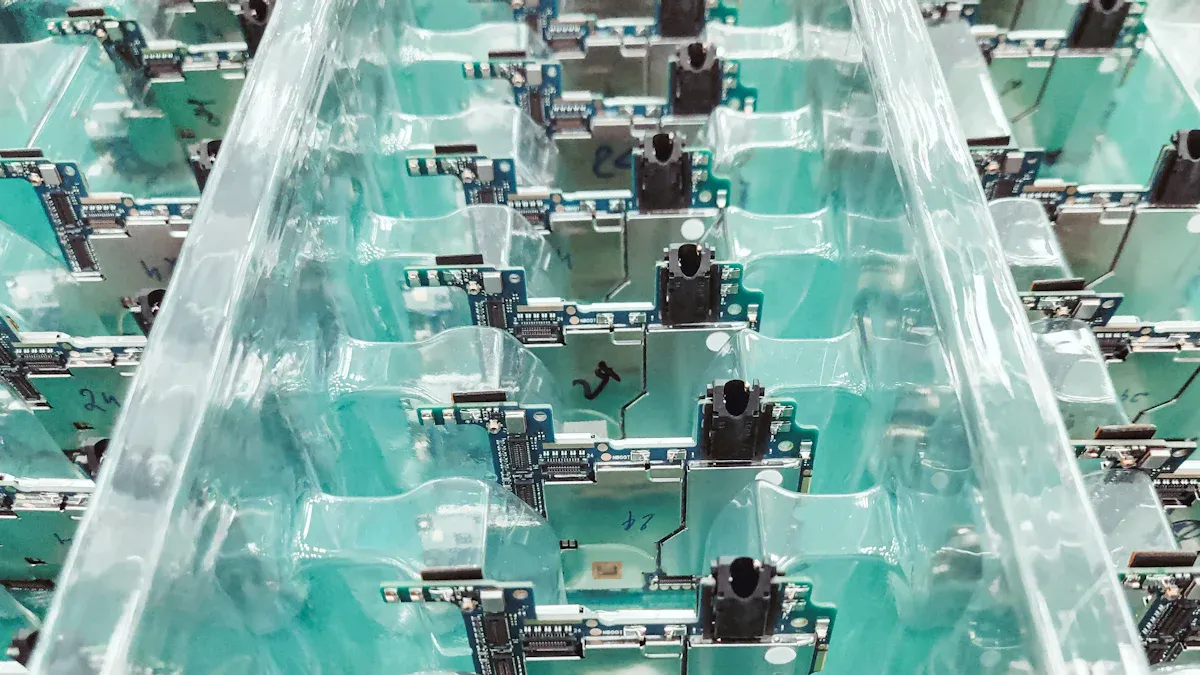

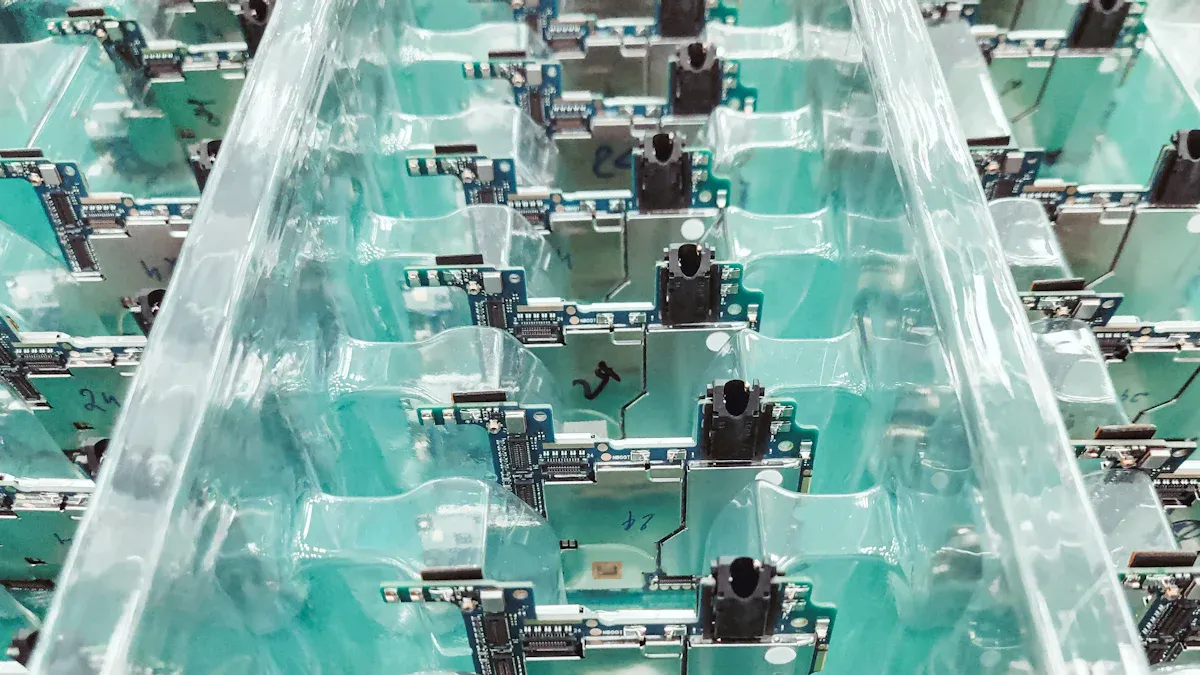

为小型电子元件设计注塑模具设计带来了独特的挑战。在复杂几何形状中实现精确尺寸和保持均匀性可能是一项艰巨的任务。小错误会导致翘曲或收缩等缺陷,从而影响功能和耐用性。解决这些问题可确保成本效益和质量。

-

注塑成型降低了生产成本,同时确保了耐用性。

-

材料和技术的进步增强了它对电子产品的好处。

-

仿真工具可优化注塑模具设计,减少试错并加快开发速度。

通过应对这些挑战,您可以提高精度并简化生产。

注塑模具设计中的主要挑战

壁厚精度

壁厚的精度对注塑模具设计的成功起着至关重要的作用。小型电子元件通常需要微米级公差才能正常工作。即使是微小的偏差也可能导致装配失败或性能下降。例如:

- 冷却过程中的材料收缩会导致尺寸不准确。

- 壁厚不均匀会导致翘曲或应力集中。

- 先进的质量控制确保每个部件都符合严格的规范。

SOLIDWORKS Plastics 等仿真工具有助于在设计流程的早期预测和预防缺陷。这些工具允许您优化壁厚和流道系统,减少代价高昂的返工并提高生产效率。通过保持均匀的壁厚,您可以增强注塑成型零件的耐用性和功能。

管理底切和复杂几何形状

底切和复杂特征在模具设计中提出了重大挑战。这些元素通常会使顶出过程复杂化并增加生产成本。但是,有几种技术可以帮助您有效地应对这些挑战:

- 调整分型线以最大限度地减少底切。

- 使用滑块、提升器或侧向动作来释放底切特征。

- 实施凸块以创建底切,而无需其他组件。

- 为复杂的设计添加手动加载的插件。

在处理复杂的几何形状时,可制造性设计 (DFM) 反馈至关重要。它可以帮助您及早发现潜在问题并优化模具设计以提高效率。通过采用这些策略,您可以生产高质量的零件,同时最大限度地减少生产延迟。

分型线放置

分型线的位置会显著影响模具的复杂性和最终产品的质量。设计良好的分型面简化了模具结构并降低了制造成本。适当的浇口放置还可以增强凝固过程,从而减少缺陷。例如:

|证据类型 |描述 |影响 | |---------------------|-----------------------------------------------------|-----------------------------------------------| |分型面 |影响模具设计复杂度。|简化模具结构,降低成本。| |浇口位置 |增强成型部件的凝固性。|导致更快的凝固,更少的缺陷。|

战略性的分型线放置确保模具可以处理复杂的设计,而不会影响质量。它还降低了闪光的风险,而闪光可能会影响最终产品的外观和功能。

防止翘曲和收缩

翘曲和收缩是注塑模具设计中的常见问题。当冷却不均匀或材料特性导致零件变形或尺寸减小时,就会出现这些缺陷。您可以通过关注几个关键策略来防止这些问题:

-

确保均匀冷却: 使用冷却通道保持整个模具的温度一致。冷却不均匀通常会导致翘曲。

-

优化壁厚:薄壁比厚壁冷却得更快,导致收缩不均匀。保持壁厚均匀可以最大限度地降低这种风险。

-

选择合适的材料:有些材料比其他材料收缩得更多。例如,结晶塑料往往比无定形塑料收缩更多。

仿真工具还可以帮助您在生产开始之前预测和解决潜在的翘曲或收缩问题。通过分析模具流动和冷却过程,这些工具可以让您及早进行调整,从而节省时间和资源。

排气和弹出问题

正确的排气和顶出对于生产高质量的注塑零件至关重要。如果没有足够的通风,滞留的空气和气体可能会导致烧痕或填充不完全等缺陷。同样,不良的顶出系统也会在拆卸过程中损坏零件。

以下是应对这些挑战的方法:

-

改进通风系统:标准通风口可能并不总是足够的。先进的解决方案,如多孔烧结材料或动态排气阀,使空气和气体更有效地逸出。

-

使用溢流系统:这些系统有助于管理多余的材料并提高零件质量。

-

优化顶出机构:确保顶出系统施加均匀的压力,以避免损坏部件。

下表突出显示了不同透气技术的结果:

|

证据描述

|

结果

|

|

标准透气系统的容量有限,通常不足以满足优质零件的需求。

|

表明需要改进的透气解决方案。

|

|

插入多孔烧结材料可降低注射压力和废品率。

|

确认替代通气方法的有效性。

|

|

溢流系统可以克服排气限制,从而提高零件质量。

|

突出先进透气技术的好处。

|

|

动态排气阀允许空气和气体快速逸出,从而提高模具性能。

|

支持对创新通风解决方案的需求。

|

通过实施这些方法,您可以提高模具性能并减少缺陷。

材料选择挑战

为注塑模具设计选择合适的材料可能很复杂。每种材料都具有独特的特性,会影响其在成型过程中和最终产品中的性能。您必须考虑耐温性、冲击强度和流动特性等因素。

材料选择的主要挑战包括:

-

某些材料(如聚碳酸酯)的玻璃化转变温度会导致在狭窄的温度范围内失去机械性能。

-

抗冲击性随温度变化。例如,较低的温度会增加脆性行为的可能性。

-

熔体流动速率决定了材料在成型过程中的流动方式。流速较低的材料通常具有较高的分子量,这提高了耐用性,但使加工复杂化。

-

缺乏对材料内部结构与其性能之间关系的了解可能会导致材料选择不佳。

为了克服这些挑战,请与材料专家合作并进行彻底的测试。例如,缺口悬臂梁测试评估抗冲击性,但您应该确保一致的测试方法以获得可靠的结果。通过了解材料特性及其影响,您可以为您的注塑零件选择最佳选项。

注塑模具设计的有效解决方案

确保均匀的壁厚

保持均匀的壁厚对于获得高质量的注塑零件至关重要。厚度的变化会导致冷却不均匀,从而导致翘曲、残余应力和收缩差异等缺陷。当您确保一致的壁厚时,塑料在成型过程中流动均匀,从而防止气穴和不平衡的填充模式。这种方法还可以最大限度地减少残余应力,降低顶出后翘曲的风险。

仿真工具证实,壁越薄,冷却速度越快,结晶度和收缩率越低,而壁越厚,冷却速度越慢,两者都增加。通过保持厚度均匀,您可以避免这些问题并提高整体可制造性。

提示:在生产开始之前,使用仿真软件分析壁厚并预测潜在缺陷。这一主动步骤节省了时间和资源。

使用渐进过渡来减轻压力

几何形状的突然变化通常会在模制零件中产生应力集中。这些应力点会削弱零件并导致过早失效。渐进过渡,例如圆角半径或锥度,有助于在零件上更均匀地分布应力。平滑设计中的关键区域可以防止应力在局部区域积聚,从而提高零件的耐用性。

例如,在尖角处加入圆角可以减少在负载下形成裂纹的可能性。这种简单的调整可以在不增加生产复杂性的情况下增强零件的强度。渐进过渡还可以改善熔融塑料的流动性,确保填充更加一致并降低缺陷风险。

注意:在设计阶段始终评估应力流,以确定逐渐过渡可以提高性能的领域。

增强功能的包覆成型技术

包覆成型是一种强大的技术,可将多种材料组合成一个零件,增强其功能和美观性。此过程涉及将一种材料模制在另一种材料上,从而在两者之间建立无缝结合。包覆成型提高了抓地力、舒适度和耐用性,使其成为医疗、汽车和电子行业应用的理想选择。

|

应用领域

|

性能增强

|

|

医疗行业

|

符合人体工程学的手术工具手柄,保护涂层,可提供更好的作和卫生

|

|

汽车工业

|

提高抓地力、减少振动、部件的耐候性

|

|

电气设备

|

防潮防尘,提高可靠性

|

|

通用产品

|

通过材料组合增强美观性和用户友好性

|

包覆成型还可以形成有效的密封,保护敏感部件免受湿气和灰尘的影响。例如,在电子产品中,这种技术通过防止环境破坏来确保可靠性。通过结合具有互补特性的材料,您可以实现提高抗振性和增强用户体验等功能。

提示:在设计阶段与经验丰富的合作伙伴合作,以最大限度地发挥包覆成型的优势。战略合作伙伴关系可简化流程并降低成本。

优化浇口放置

浇口放置对于确保注塑模具设计的质量和效率起着至关重要的作用。浇口是熔融塑料进入模具型腔的入口点。有策略地放置它可以防止填充不均匀、收缩和翘曲等缺陷。在优化浇口放置时,您应该考虑几个因素以获得最佳结果。

-

密封效果:研究表明,压力曲线和样品零件重量可以帮助评估浇口密封。这些测量确定密封点,确保闸门在正确的时间关闭以避免缺陷。

-

理想位置:将浇口放置在最佳位置可确保物料流动均匀。这降低了填充不均匀的风险,并最大限度地减少了翘曲等问题。

-

流道直径:送入浇口的流道直径显着影响加工窗口和整体零件质量。尺寸合适的流道可确保一致的流量并减少材料浪费。

通过关注这些方面,您可以提高模具的性能并提高最终产品的质量。仿真工具还可以帮助您可视化物料流,并在生产开始前测试不同的浇口位置。这种主动方法可以节省时间并减少代价高昂的错误。

提示:始终在设计阶段测试浇口位置,以便及早发现潜在问题并完善您的策略。

利用拔模角度实现高效顶出

拔模角对于确保零件顺利从模具中顶出至关重要。如果没有适当的拔模角度,零件可能会粘在模具上,导致损坏或变形。将正确的角度纳入您的设计可以显着提高生产效率和产品质量。

|

统计

|

冲击

|

|

0.5° 至 2° 的拔模角度可简化产品取出,降低损坏风险。

|

确保平稳顶出并最大限度地减少零件缺陷。

|

|

最佳角度可减少多达 30% 的缺陷,从而提高质量。

|

增强最终产品的整体可靠性。

|

|

正确的角度可以将生产率提高 15-20%。

|

加快制造过程,节省时间和资源。

|

|

最佳角度可将模具寿命延长多达 25%。

|

减少磨损,降低维护成本。

|

拔模角还可以减少顶出过程中的摩擦,使零件能够轻松地与模具分离。这最大限度地减少了变形并提高了尺寸精度。通过采用 0.5° 至 2° 的拔模角,您可以在弹出的便利性和零件质量之间实现平衡。

注意:在设计阶段评估拔模角度,以确保它们与材料的收缩特性和模具的几何形状保持一致。

与材料专家合作

材料选择是注塑模具设计的一个关键方面。每种材料都具有独特的特性,会影响其在成型过程中的行为及其在最终产品中的性能。与材料专家合作可以帮助您做出明智的决策并针对特定应用优化您的设计。

|

工业

|

使用的技术

|

结果

|

|

汽车

|

CAD,关于高性能材料的标准

|

车辆重量减轻 20%,提高燃油效率,降低排放。

|

|

医疗器械

|

快速原型制作、质量保证协议

|

手术器械成功推出,符合FDA标准,减少缺陷。

|

|

消费品

|

模块化模具设计,先进的注塑成型

|

销售额增长30%,适应市场趋势。

|

|

航空 航天

|

有限元分析,先进复合材料

|

油耗降低 15%,提高飞机设计的安全性和可靠性。

|

例如,在汽车行业,使用高性能材料和 CAD 工具可以使车辆更轻、燃油效率更高。在医疗器械中,快速原型制作和严格的质量保证协议确保符合监管标准,同时减少缺陷。这些例子凸显了专家合作对于取得卓越成果的重要性。

提示:与材料专家密切合作,测试和验证您的材料选择。这可确保您的设计满足功能和美学要求。

注塑模具设计工具和技术

用于精密设计的 CAD 软件

计算机辅助设计 (CAD) 软件是现代注塑模具设计的基石。它允许您创建几乎不可能手动实现的复杂而精确的设计。借助 CAD,您可以可视化模具的每一个细节,确保准确性并减少生产开始前的错误。

不同的 CAD 系统提供不同级别的精度和用户满意度。例如,优化系统的用户满意度得分在 9.05 到 9.97 之间,优于传统系统(6.05 到 7.25 不等)。CATIA 和 PTC Creo 等流行工具也排名很高,得分高于 8。这些数据凸显了选择正确的软件来满足您的设计需求的重要性。

提示: 使用 CAD 软件试验不同的模具设计并及早发现潜在问题。这种主动的方法可以节省时间和资源。

|

CAD 软件

|

用户满意度得分 (范围)

|

|

传统系统

|

6.05 - 7.25

|

|

Autodesk Fusion 360

|

7.15 - 8.43

|

|

Unigraphics 图形

|

7.07 - 7.97

|

|

Ptc Creo

|

7.64 - 8.45

|

|

卡蒂亚

|

8.02 - 8.97

|

|

优化的系统

|

9.05 - 9.97

|

用于模流分析的仿真工具

仿真工具在优化塑料注射成型的模具设计方面发挥着至关重要的作用。这些工具允许您对设计进行虚拟测试,在生产开始之前识别潜在问题,如短射、熔接线或冷却不均匀。通过使用仿真软件,您可以节省时间并减少代价高昂的错误。

例如,精细网格模拟可提供高度准确的结果,与实际成型零件紧密匹配。它们揭示了犹豫和短射等问题,同时产生更平滑的熔接线。相比之下,粗网格模拟不太准确,显示锯齿状熔接线并遗漏一些缺陷。这展示了使用高级仿真工具来完善设计的价值。

|

网格密度(Mesh Density)

|

对结果的观察

|

与实际零件相比的精度

|

|

粗网格

|

注意到犹豫,没有短镜头;锯齿状熔接线

|

精度较低,显示全宽熔接线

|

|

细网格

|

表现出犹豫和短镜头;更平滑的熔接线

|

更准确,与实际成型零件密切相关

|

注意:始终在模拟中使用精细网格设置以获得最可靠的结果。

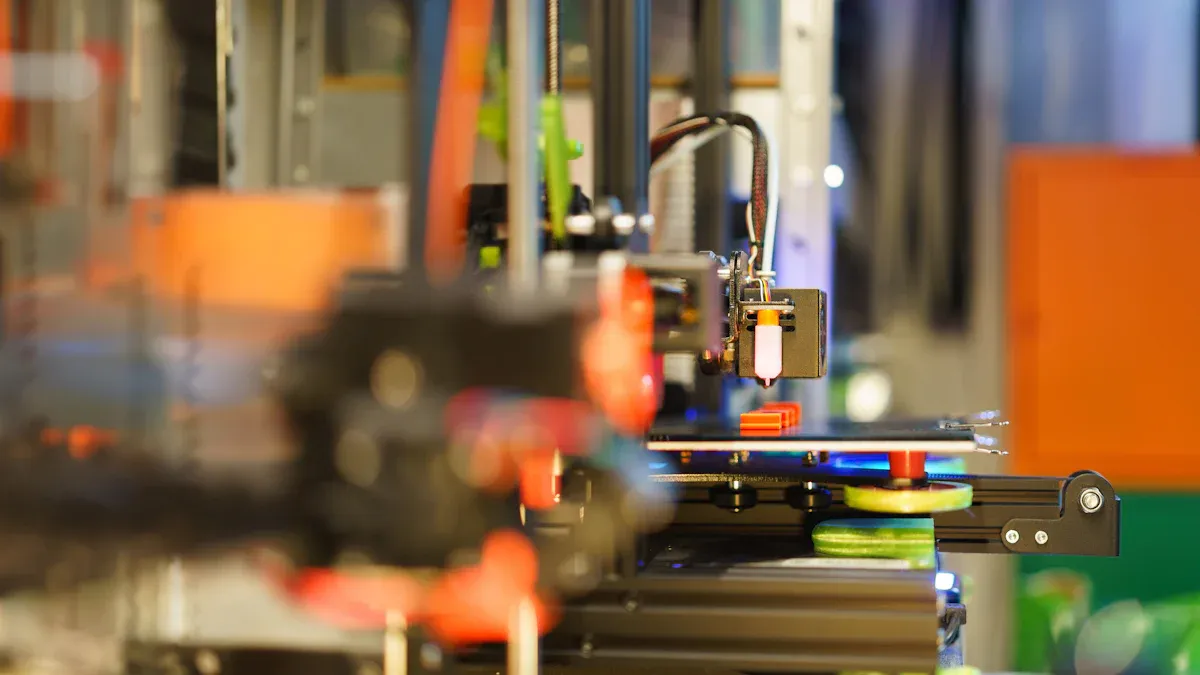

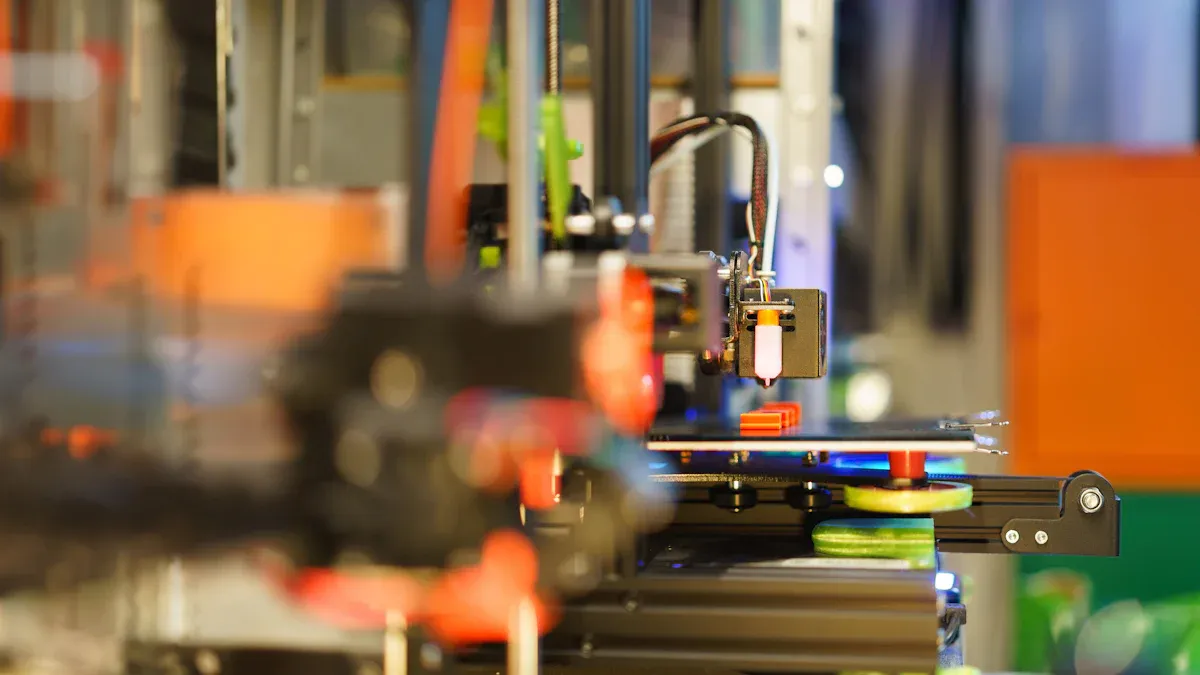

用于原型制作的 3D 打印

3D 打印彻底改变了注塑模具设计中的原型制作。它允许您快速且经济高效地创建原型,从而实现更快的迭代并减少开发时间。例如,一家国防公司使用 3D 打印在短短 10 个工作日内生产了 60 个用于无人机系统演示的零件,这比传统方法有了显着改进。

这项技术在小批量生产中也越来越受欢迎。2023 年,21% 的受访者表示将 3D 打印用于最终用途零件,高于 2022 年的 20%。这一趋势表明,3D 打印正在转向使用小批量生产,这比传统的注塑成型更经济。

-

更快的原型设计缩短了开发时间。

-

小批量生产变得更具成本效益。

-

预计到 2024 年,3D 打印行业将增长到 356 亿美元。

提示:在投入全面生产之前,请使用 3D 打印来测试您的设计。这种方法最大限度地降低了风险并确保更好的结果。

自动化和人工智能集成

自动化和人工智能 (AI) 改变了注塑模具设计。这些技术简化了流程、减少错误并提高了效率。通过自动执行重复性任务,您可以专注于更复杂的设计挑战。人工智能工具分析大量数据,提供增强决策的见解。

例如,人工智能驱动的软件可以预测模具设计中的潜在缺陷。它评估物料流、冷却速率和应力点等因素。这允许您在生产开始之前进行调整。自动化还提高了一致性。机器人可以精确地处理材料装载和零件顶出等任务,减少人为错误。

您还可以使用机器学习算法来优化生产计划。这些系统分析历史数据以预测维护需求,从而最大限度地减少停机时间。此外,人工智能驱动的质量控制系统实时检查零件,立即发现缺陷。这确保了只有高质量的组件才能在生产过程中向前发展。

提示:从小处着手,将工作流程的某个方面自动化。看到好处后逐渐扩展。

先进的检测工具

先进的检测工具确保注塑件的质量。这些工具结合了软件和硬件,可提供精确的测量和更快的结果。通过使用这些技术,您可以及早发现缺陷并保持高标准。

尺寸检测工具将零件与其 CAD 模型进行比较。此过程可识别偏差并确保准确性。最近的进步将检查时间缩短了 70%,使您能够更快地完成质量检查。这节省了时间并提高了整体效率。

-

高级检测工具的优势:

-

通过零件与 CAD 的比较更快地进行尺寸检查。

-

提高了识别缺陷的准确性。

-

减少了因质量问题而导致的生产延迟。

非接触式检测方法,如激光扫描和 CT 扫描,可提供零件的详细 3D 图像。这些方法可以捕获复杂的细节,而不会损坏组件。您可以使用这些工具来验证复杂的几何图形并确保符合设计规范。

注意:定期校准您的检测工具,以保持其准确性和可靠性。

案例研究和示例

解决微型连接器模具中的翘曲问题

微型连接器模具中的翘曲通常是由于冷却不均匀或材料收缩造成的。这些问题可能会影响最终产品的尺寸精度。您可以通过确保均匀冷却和选择收缩率低的材料来应对这一挑战。例如,尺寸不一致(包括翘曲和收缩)占各个行业 HDPE 成型问题的 30%。

仿真工具在设计阶段识别潜在的翘曲风险方面发挥着至关重要的作用。通过分析冷却过程,您可以对模具设计进行调整,例如添加冷却管道或优化壁厚。这些主动措施降低了出现缺陷的可能性,并提高了整体生产质量。

提示: 始终在模拟条件下测试模具设计,以有效地预测和缓解翘曲问题。

优化传感器外壳的栅极布局

正确的浇口位置对于确保传感器外壳模具中的材料均匀流动至关重要。当您战略性地定位浇口时,可以防止短射、空气滞留和零件质量不均匀等缺陷。先进的浇口放置策略可确保材料分布均匀,从而提高最终产品的均匀性。

多腔模具中的有效浇口放置还允许早期调整,避免昂贵的重新设计。这种方法不仅可以提高生产效率,还可以减少材料浪费。正确定位的浇口对于实现一致的模具填充至关重要,这直接影响传感器外壳的质量。

注意:使用仿真工具测试不同的浇口位置,并确定模具设计的最佳位置。

防止微型部件收缩

微型部件的收缩会导致尺寸不准确和装配问题。为了防止这种情况发生,您应该专注于材料选择和模具设计。收缩率较低的材料(例如非晶塑料)是生产小型精密零件的理想选择。

低浪费成型技术还有助于最大限度地减少收缩。例如,益升华组件在其 LDPE 产品系列中使用 98% 的再生塑料,实现了 50/50 的回收成分与原生塑料的比例。这种方法不仅减少了材料浪费,还增强了生产过程的可持续性。

提示:与材料专家合作,为您的微型部件选择最佳材料,确保精度和可持续性。

小型电子元件的注塑模具设计面临着独特的挑战,从管理复杂的几何形状到防止翘曲和收缩等缺陷。通过应用优化浇口放置、确保均匀壁厚以及利用 CAD 软件和模拟技术等先进工具等解决方案,您可以有效地克服这些障碍。使用最佳实践并与专家合作可确保项目的精确性和效率。

将这些策略应用到您的下一个设计过程中,以获得高质量的结果,同时节省时间和资源。

常见问题

注塑模具翘曲的最常见原因是什么?

翘曲通常是由于冷却不均匀或壁厚不一致而发生的。当零件以不同的速率冷却时,它们会收缩不均匀,导致变形。您可以通过确保均匀冷却并在整个设计过程中保持一致的壁厚来防止这种情况发生。

如何选择合适的注塑材料?

您应该考虑耐温性、收缩率和流动特性等因素。与材料专家合作测试选项并确保材料满足您产品的功能和美学要求。

为什么浇口放置在模具设计中很重要?

浇口放置会影响物料流动和冷却。放置不当可能会导致空气疏水阀或填充不均匀等缺陷。战略定位确保材料分布均匀,减少缺陷并提高最终产品的质量。

哪些工具有助于优化注塑模具设计?

CAD 软件、模拟程序和 3D 打印等工具简化了设计过程。CAD 确保精度,模拟预测缺陷,3D 打印允许快速原型制作。这些工具可以节省时间并提高效率。

拔模角度如何改善顶出过程?

拔模角可减少顶出过程中零件与模具之间的摩擦。这可以防止损坏并确保顺利移除。适当的角度还可以提高生产速度并延长模具的使用寿命。

提示:在设计阶段始终评估拔模角度,以与材料属性保持一致。