工业 4.0 标志着制造业进入了一个新时代,物联网等先进技术将重塑流程。在塑料注射成型中,物联网使机器能够通信、共享数据和优化作。随着行业旨在保持竞争力,这种转变至关重要。例如,到 2025 年,注塑软件市场预计将达到 5.4219 亿美元,反映出数字化转型的快速采用。

实时监控在将塑料注射成型转变为智能制造工艺方面发挥着关键作用。通过集成物联网设备,您可以立即跟踪机器性能、生产周期和作参数。这种连接可确保您在潜在问题升级之前收到有关它们的警报。例如,Windmill Plastics 实施了数字监督系统来自动执行手动任务并改善生产监督。同样,FactoryOps 等系统会通知人员机器停机,从而加快响应时间并减少停机时间。

实时监控还增强了生产线之间的沟通。当机器和系统无缝共享数据时,您可以更好地了解运营情况。专家强调,与那些依赖生产后检查的制造商不同,积极监控其流程的制造商可以立即解决质量问题。这种积极主动的方法最大限度地减少了浪费并确保一致的产品质量。

| 研究标题 | 发现 |

|---|---|

| 用于监控塑料注射成型过程中生产性能的混合架构模型 | 物联网集成通过促进及时维护和监控生产性能来优化机器使用并提高 OEE。 |

| 物联网 (IoT) 在塑料吹塑机中的实施及其性能测量 | 在吹塑机中实施物联网,通过自动化缩短周期时间和保持产品质量,从而提高效率。 |

预测性维护利用物联网和大数据分析来保持机器平稳运行。通过持续监控设备运行状况,您可以在故障发生之前进行预测。这减少了计划外停机时间并延长了机器的使用寿命。例如,实时数据监控可以立即检测异常情况,以便及时进行干预。高级分析通过根据机器数据创建预测模型来进一步增强维护计划。

| 证据类型 | 描述 |

|---|---|

| 实时数据监控 | 能够立即检测异常情况,从而及时干预并减少停机时间。 |

| 状态监测 | 对设备运行状况的持续评估有助于在故障发生之前预测故障。 |

| 高级分析 | 利用机器数据创建预测模型,以增强维护计划和效率。 |

预测算法在最大限度地减少停机时间方面也发挥着重要作用。研究表明,K-means 和 Markov 模型等方法可以实时分析流数据,识别出预示潜在问题的模式。通过采用这些技术,您可以确保您的生产线不间断运行。

| 研究 | 预测算法 | 描述 |

|---|---|---|

| Jankov 等人 (2017) | K-means和马尔可夫模型 | 利用流数据的异常检测,在实时处理数据时训练模型。 |

| Park 等人 (2016) | 统计分析 | 监控作参数以识别重要模式并检测异常行为。 |

| 集成方法 | 各种算法 | 结合不同的训练方法,增强预测性能并适应新数据。 |

数据分析使您能够在注塑成型中实现在线质量控制。通过在整个生产过程中收集和分析数据,您可以做出明智的调整以提高产品质量。Kaysun 和 TechNH 等公司证明了这种方法的有效性。Kaysun 使用科学的成型方法在初始生产阶段优化工艺,而 TechNH 则应用工艺故障模式和影响分析 (PFMEA) 来减少可变性和缺陷。

产品质量的定量改进进一步验证了数据驱动方法的重要性。例如,分析热性能和水分含量可确保材料符合高标准。这种精度水平不仅提高了产品的一致性,还减少了浪费,符合工业 4.0 的目标。

| 改进方面 | 描述 |

|---|---|

| 纯度 | 高性能 TA 仪器提供有关材料纯度的精确定量信息。 |

| 热特性 | 玻璃化转变、熔点和热稳定性的分析有助于质量保证。 |

| 结晶度测量 | DSC 曲线有助于识别材料并评估冷却效果,从而优化注塑工艺。 |

| 含水量 | 快速测定水分含量有助于保证收到的货物和模制件的质量。 |

工业 4.0 集成通过显着提高效率和生产率来改变注塑成型。通过采用智能制造技术,您可以自动执行重复性任务并减少人工干预。例如,FANUC 的 R-1000iA 系列等机器人系统可简化作、缩短周期时间并提高产量。由机器学习提供支持的自动化系统还可以缩短设置时间并实现预测性维护,确保您的生产线平稳运行。

实时数据跟踪在优化工作流程方面起着至关重要的作用。通过先进的数据分析,您可以持续监控设备性能,最大限度地减少因意外故障而导致的停机时间。这种积极主动的方法不仅提高了运营效率,还确保了一致的产品质量。

| 性能指标 | 描述 |

|---|---|

| 实时数据跟踪 | 支持主动工作流管理,减少人为错误和停机时间。 |

| 作灵活性 | 允许根据持续跟踪的指标进行自动调整,从而优化工具性能。 |

| 质量保证 | 持续监控尺寸和公差,确保将缺陷降至最低。 |

| 整体设备效率 (OEE) | 通过数据驱动的洞察优化正常运行时间、性能和质量,从而提高机器效率。 |

OEE 是衡量效率改进的关键基准。它评估可用性、性能和质量,帮助您确定需要优化的领域。通过利用这些洞察,您可以实现更高的生产力并保持市场竞争优势。

工业 4.0 集成使您能够满足对个性化产品日益增长的需求。智能成型机允许根据客户需求进行定制,从而缩短交货时间并提高生产灵活性。混合制造流程进一步增强了您精确高效地生产复杂零件的能力。

AI 驱动型技术彻底改变了注塑成型中的定制。例如,Kemal Precision Manufacturing 使用 AI 来分析传感器数据并优化机器设置。这种方法可以最大限度地减少错误并确保批次之间的质量一致。同样,Crescent Industries 与一家药品包装公司合作,实施了先进的成型压力机和自动化。这项投资改善了产品定制,同时降低了污染风险。

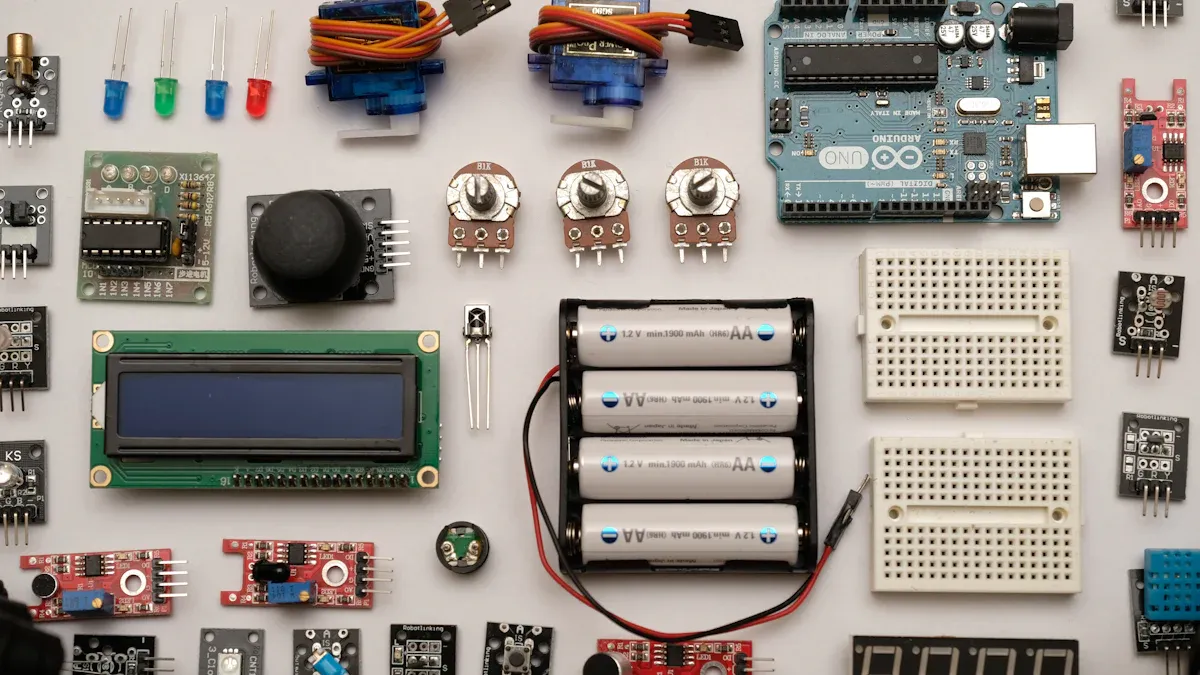

塑料注射成型还支持具有定制设计的电子设备的生产。通过选择具有卓越热性能的材料,您可以增强隔热并减少材料浪费。这些进步展示了智能工厂如何使您能够提供满足特定客户要求的高质量定制产品。

可持续性是注塑成型中工业 4.0 集成的核心优势。通过将精益思维与生命周期评估 (LCA) 相结合,您可以最大限度地减少对环境的影响。这种方法取得了显着的成果,包括减少 40% 的材料使用量和 41% 的能源消耗。此外,生产交货时间缩短了 90%,进一步提高了效率。

智能制造技术通过优化材料使用和提高工艺精度来帮助您减少浪费。例如,高级分析使您能够实时监控和调整生产参数,确保最小的缺陷。这不仅节约了资源,也符合循环经济的原则。

通过采用工业 4.0 解决方案,您可以为更加可持续的未来做出贡献。这些技术使您能够平衡生产力与环境责任,确保在竞争激烈的市场中取得长期成功。

在工业 4.0 时代保护您的注塑业务需要强大的网络安全措施。包括勒索软件和网络钓鱼在内的网络攻击正在增加,因此保护敏感数据和知识产权至关重要。像 Engel 这样的公司在研发方面投入巨资,以保护其网络并确保全球合作。

您可以采用多层安全方法来降低风险。防火墙阻止未经授权的访问,而加密连接可确保传输数据的安全。将用户访问限制在必要的级别可以减少漏洞,强化作系统可以删除非必要的软件以最大限度地降低风险。定期漏洞扫描和渗透测试有助于在弱点成为威胁之前识别它们。

在开发过程中嵌入安全性是另一种有效的策略。通过选择具有内置安全功能的硬件并尽量减少硬件接口,可以减少攻击者的潜在入口点。这些措施可确保您的系统保持稳定并能够抵御不断变化的威胁。

注塑成型的数字化转型通常涉及高昂的前期成本,特别是对于永久性钢工具和先进技术。这些费用可能会限制灵活性并缓慢采用。然而,物联网技术提供了超过初始投资的成本节约优势。例如,预测性维护可将设备停机时间减少多达 50%,优化进度并避免昂贵的维修。

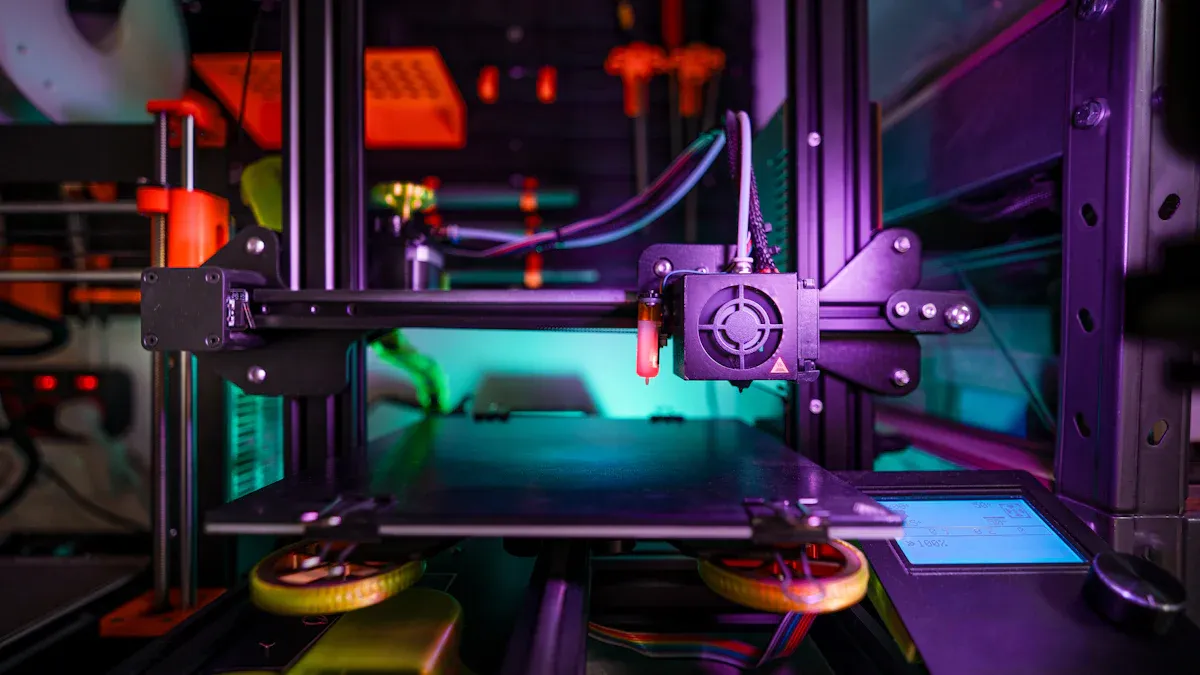

增材制造提供了传统模具方法的替代方案。它可以实现快速原型制作和设计迭代,而无需昂贵的钢制工具。这种方法简化了高性能材料的供应链,提高了供应链的可见性并降低了总体成本。

为了最大限度地提高回报,请专注于可扩展且灵活的流程。智能成型系统使您能够根据不断变化的需求调整生产,确保长期优化和成本效率。

提高员工技能对于成功的数字化转型至关重要。先进技术需要熟练的人员来有效地作和维护系统。培训计划可以提高生产力、减少缺陷并增强员工士气。例如,GE Aviation 通过有针对性的培训计划,将开发时间缩短了 30%,并创造了数百个新的数字制造职位。

投资于劳动力发展还可以提高生产效率和质量控制。研究表明,培训可以提高效率高达 20%,减少 90% 的缺陷。西门子安伯格电子工厂在八年内将生产率提高了 140%,同时保持了稳定的劳动力水平,证明了这一点。

通过优先考虑技能发展,您可以使您的团队能够利用智能成型系统和其他先进技术。这可确保您的运营在快速发展的行业中保持竞争力和适应性。

主要成效:采用这些创新可确保您保持竞争力并为未来做好准备。

- 通过实时监控提高透明度。

- 预测性维护减少了停机时间和成本。

- 自动化优化了工作流程并最大限度地减少了劳动力。

是的,智能技术可以减少材料浪费和能源消耗。这些进步使注塑成型更加环保,并符合可持续生产实践。