液态硅橡胶是一种多功能材料,以其卓越的耐用性、柔韧性和安全性而闻名。它的抗拉强度范围为 400 至 1520 psi,具有很强的耐磨性。这种材料还具有卓越的弹性,可确保在各种应用中具有持久的性能。对于家用产品,液态硅橡胶因其无毒特性和耐极端温度而成为更安全的替代品。

它的日益普及从数字中可见一斑。2019年全球液态硅橡胶市场价值22.7亿美元,预计到2027年将达到40.6亿美元,增长率为7.1%。这种快速增长反映了其在优先考虑安全性、耐用性和功能性的日常用品中的使用越来越多。

液态硅橡胶 (LSR) 是一种集柔韧性、耐用性和安全性于一体的高性能弹性体。与传统橡胶不同,LSR 是一种由两部分组成的铂固化硅胶,最初为液体,固化成固体形式。这种独特的成分使其能够精确地模制成复杂的形状。其多功能性使其适用于从医疗设备到家用产品的广泛应用。

自 1940 年代以来,LSR 一直用于生物医学应用,包括人工心脏瓣膜和乳房植入物。其疏水特性和生物相容性使其成为药物输送系统和起搏器等长期植入设备的理想选择。这些特性凸显了其在苛刻环境中的适应性和可靠性。

液态硅橡胶因其卓越的性能而脱颖而出,使其成为各行业的首选材料。以下是其主要特征的详细介绍:

| 性质/特点 | 描述 |

|---|---|

| 耐高温 | 可承受高达 600°F (316°C) 的恒定温度和 700°F (371°C) 的间歇温度。 |

| 低温柔韧性 | 即使在远低于 0°F 的温度下也能保持柔韧性。 |

| 生物相容性 | 经批准用于医疗应用,包括皮肤接触和植入式应用。 |

| 耐化学性 | 可抵抗热、电和化学降解,但易受某些溶剂的影响。 |

| 压缩永久变形 | 反复压缩后保持形状和弹性。 |

| 剪切减薄 | 在剪切应力下表现出降低的粘度,有助于精确成型。 |

此外,LSR 具有很强的耐磨损、抗撕裂和紫外线辐射能力。其灵活性使其成为需要弹性性能的产品的理想选择,例如密封件和垫圈。这些功能可确保在各种应用中具有持久的性能和可靠性。

液态硅橡胶彻底改变了您对家居产品的看法。其独特的性能组合确保了安全性、耐用性和功能性。例如,LSR 的无毒特性使其非常适合厨具和婴儿护理用品。它可以承受极端温度,确保烤箱手套和烘焙模具等产品保持安全有效。

LSR 2025 大会强调了其卓越的耐热性、低温柔韧性和优异的电绝缘性能。这些属性使其成为高性能行业复杂精密零件的理想选择。在家用应用中,这些相同的品质转化为更好的性能和更持久的产品。

此外,LSR 在恶劣环境中保持结构完整性的能力确保了可靠性。无论是洗衣机中的垫圈还是咖啡机中的密封件,LSR 都能提供一致的结果。其设计的多功能性使制造商能够创造出满足您需求的创新产品,同时保持高标准的安全和质量。

对于家居用品来说,耐用性是重中之重。液态硅橡胶因其卓越的耐磨性而在这一领域表现出色。与传统材料不同,即使在持续使用的情况下,它也能保持其结构完整性。例如,由这种材料制成的密封件和垫圈可以承受反复压缩而不会变形。这种特性称为抗压缩形变性,可确保您的家居用品保持多年功能。

此外,液态硅橡胶可抵抗紫外线辐射和极端温度等环境因素。无论是暴露在冰冻条件还是高温下,它都能保持其柔韧性和强度。这使其成为户外应用的理想选择,例如门窗的防风雨密封件。其撕裂强度进一步增强了其耐用性,确保由 LSR 材料制成的产品能够承受高应力环境而不会断裂或降解。

安全是家用产品的另一个关键因素,尤其是那些与食物或皮肤接触的产品。液态硅橡胶无毒且低过敏性,使其成为最安全的材料之一。它可以抵抗霉菌和细菌的生长,确保您的厨具和婴儿护理用品保持卫生。FDA 和 ISO 等监管机构已认证液态胶用于食品级和医疗应用,确认其安全性和纯度。

以下是液体硅橡胶的一些关键安全特性:

- 它具有生物相容性,这意味着它可以安全地接触皮肤,甚至植入式医疗设备。

- 它符合严格的标准,包括 FDA、UPS、ISO 和 CFR 认证。

- 它的配方比其他硅胶变体(如固体硅橡胶和 HTV)更安全。

这些品质使 LSR 材料成为婴儿奶瓶奶嘴、奶嘴和烘焙模具等产品的绝佳选择。您可以相信由这种材料制成的物品不含有害化学物质,对您的家人是安全的。

液体硅橡胶以其在设计和功能方面的多功能性而著称。其独特的特性使制造商能够制造具有复杂几何形状和复杂细节的产品。这是可能的,因为它具有低粘度和剪切稀化行为,可通过液体注射工艺实现精确成型。因此,您得到的产品不仅实用而且美观。

该材料的性能指标进一步突出了其适应性:

-拉伸模量: 确保结构完整性,这对于耐用的家居用品至关重要。

-伸长率: 允许材料拉伸而不会断裂,非常适合密封件和垫圈等柔性产品。

-撕裂强度: 增强耐用性,尤其是在高应力应用中。

-硬度计:确定硬度,影响厨房用具等物品的触感和可用性。

-密度: 影响最终产品的重量和舒适度,确保易用性。

这些特性使液体硅橡胶适用于广泛的家庭应用。从耐热烤箱手套到灵活的冰块托盘,可能性是无穷无尽的。它能够将功能与创新设计相结合,确保您的家居产品不仅性能良好,而且外观精美。

液态硅橡胶成型是一种专门的注塑成型工艺,专为大批量生产耐用且精确的硅胶产品而设计。该工艺通过一系列精心控制的步骤将液态硅橡胶转化为固体功能性成分。

以下是该过程的工作原理:

1.创建 LSR 成型工具:CNC 加工的模具可以承受高温并确保精度。

2.准备材料:使用泵送系统将液态硅橡胶与催化剂以 1:1 的比例混合。

3. 将材料注入模具中:将混合物加热并在高压下注入模腔。

4.固化过程:加热模具以将硅胶固化成最终的固体形式。

5.冷却和脱模:产品冷却并从模具中取出,通常使用自动化系统。

6. 成型后二次作: 执行分切、印刷或组装等其他过程以最终确定产品。

这种注塑成型工艺可确保始终如一的质量和效率,使其成为密封件、垫圈和厨具等家居用品大批量生产的理想选择。

液态硅橡胶成型工艺在精度和效率方面表现出色,确保每件产品都符合确切的规格。制造商遵循严格的质量控制标准,例如 ISO 9001:2015,以评估和检查生产的每个阶段。

| 阶段 | 描述 |

|---|---|

| 评估与质量控制 | 通过文档控制、库存管理和检查协议确保产品输出符合规格。 |

| 成型 | 在全面生产之前创建样品以测试性能,最大限度地减少错误和浪费。 |

| LSR 检查和测试 | 使用 ASTM D412 标准验证拉伸性能和质量。 |

| 全面生产 | 需要液体硅橡胶成型方面的专业知识,与热塑性塑料相比,需要应对独特的挑战。 |

| 材料选择 | 专注于选择先进的 LSR 配方以改善产品性能。 |

| 门控和通风 | 设计浇口和通风口以优化零件质量并减少缺陷。 |

| 预期公差 | 指定用于精确零件设计的线性公差和飞边余量。 |

| 零件弹出 | 使用定制的顶出方法,确保模制零件的顺利拆卸。 |

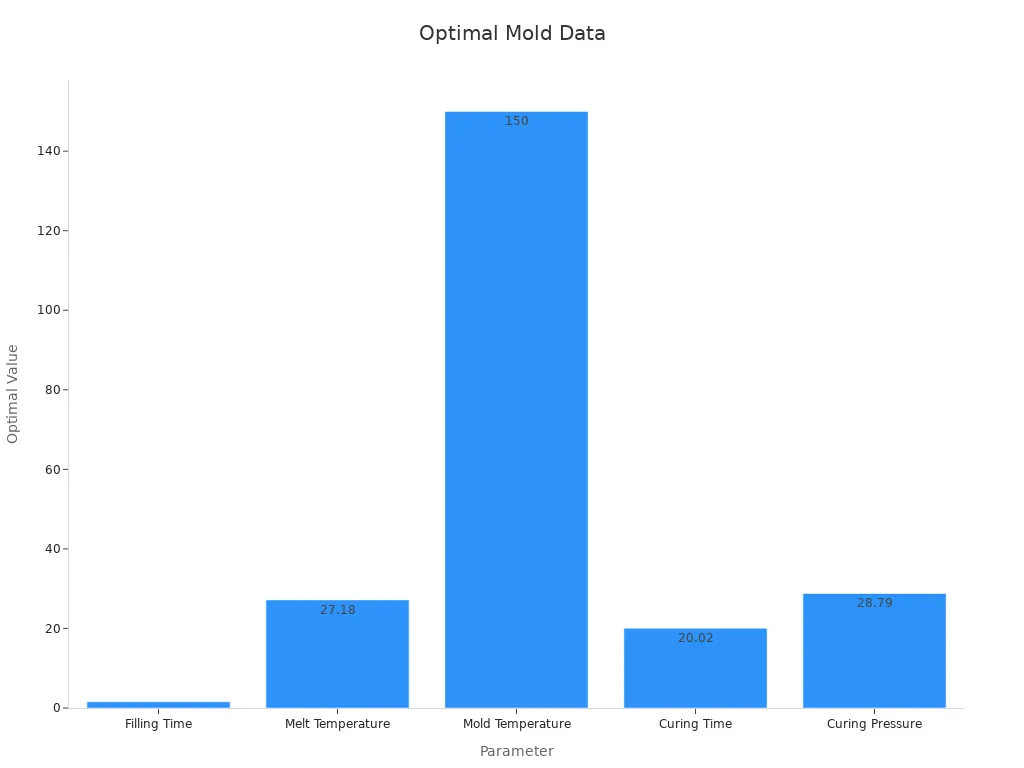

最近的研究强调了生产精度的可量化提高。例如,最佳模具参数包括填充时间1.57秒、固化时间20.02秒、固化压力28.79MPa。这些进步减少了残余应力和体积收缩,确保了高质量的输出。

液态硅橡胶成型具有显着的生态效益。该工艺使用可持续材料,并符合循环经济倡议。制造商正在开发可回收和生物基液态胶配方,以减少对环境的影响。

主要环境优势包括:

- 减少生产过程中的废物产生。

- 先进的成型技术提高了能源效率。

- 减少对不可再生资源的依赖。

这些创新反映了该行业对可持续发展的承诺,同时保持硅橡胶的多功能性和耐用性。通过选择通过此过程制造的产品,您可以在不影响质量的情况下为更绿色的未来做出贡献。

其生物相容性、耐用性和耐化学性使其成为医疗应用的理想选择。液态硅橡胶用于起拍器和密封件等设备,确保关键环境中的安全性和可靠性。