小批量注塑成型提供了专为小批量生产量身定制的精确制造工艺。您会发现它在快节奏的电子世界中尤为重要,因为定制推动了创新。此方法使您能够高效地创建组件,同时保持较低的成本。它非常适合需要独特设计或根据市场需求快速调整的消费电子产品。

现代电子趋势,例如快速原型制作和迭代设计,在小批量注塑成型中蓬勃发展。它允许您快速测试产品并根据用户反馈对其进行改进。研究表明,这种方法在市场测试期间将产品成功率提高了 60%。在生产利基组件时,灵活性和速度至关重要,而这种方法可以同时实现两者。

小批量注塑成型是一种设计用于生产小批量零件的制造工艺,通常从几十到几千个零件不等。这种方法使用由铝或低档钢等较软材料制成的模具,从而降低了模具成本并缩短了生产时间。它非常适合原型设计、市场测试和创建利基产品。

该过程的主要特点包括精度、成本效益和灵活性。您可以高精度地生产高质量的零件,同时保持较低的费用。该过程还允许快速更改设计,使其适合迭代开发。以下是其主要功能和优点的摘要:

| 特点/优势 | 描述 |

|---|---|

| 精度 | 生产高精度的高质量零件。 |

| 成本效益 | 小批量经济,非常适合小批量生产。 |

| 鲁棒性 | 零件可以承受高温和高压。 |

| 生产灵活性 | 能够满足各种模具和生产需求。 |

| 原型制作速度 | 允许更快地进行设计更改和评估,而无需花费大量费用。 |

快速适应设计变化的能力使小批量注塑成型成为小型注塑项目的首选。

小批量注塑成型中使用的材料因应用而异。每种材料都具有独特的性能,使其适合特定用途。例如,丙烯腈丁二烯苯乙烯 (ABS) 耐用且抗冲击,使其成为电子外壳的理想选择。聚碳酸酯 (PC) 以其光学透明度和耐热性而闻名,常用于汽车照明和医疗设备。

以下是一些常见材料的详细介绍:

| 材料 | 关键属性 | 常见应用 |

|---|---|---|

| 丙烯腈丁二烯苯乙烯 (ABS) | 耐用性、抗冲击性 | 汽车零部件、电子外壳、消费品 |

| 聚碳酸酯 (PC) | 高耐热性、耐冲击性、光学透明度 | 汽车照明、医疗设备、防护装备 |

| 尼龙(聚酰胺,PA) | 高耐磨性、耐化学性 | 齿轮、衬套、工业零件 |

| 聚丙烯 (PP) | 防潮、耐化学性 | 包装、实验室设备、汽车零部件 |

| 聚乙烯 (PE) | 重量轻,抗冲击 | 包装、容器 |

| 热塑性弹性体 (TPE) | 橡胶般的柔韧性 | 手柄、把手、密封件 |

| 热塑性聚氨酯 (TPU) | 耐磨性、弹性 | 鞋类、医疗器械、保护套 |

选择材料时,应考虑耐用性、耐热性或耐化学性以及零件的预期应用等因素。

小批量注塑成型在生产规模、成本和灵活性方面与大批量制造有很大不同。大批量制造侧重于生产数百万个相同的部件,而小批量注塑成型则适用于小批量生产。这使得它更适合原型制作和专用产品。

例如,小批量注塑成型通常使用具有一个或两个型腔的模具,从而降低模具成本。相比之下,大批量制造依靠多腔模具来高效生产大批量。下表突出显示了一些主要区别:

| 标准 | 小批量注塑成型 | 大批量注塑成型 |

|---|---|---|

| 生产数量 | 较小的批次,通常从几十到数千个单位不等。 | 大批量,通常在数千到数百万单位的范围内。 |

| 成本 | 由于减少了工具和设置需求,降低了前期成本。 | 模具和设置的初始投资较高。 |

| 灵活性 | 允许在批次之间进行设计更改,非常适合原型设计和测试。 | 设计通常在批量生产的初始设置后修复。 |

| 提前期 | 由于生产的零件较少,交货时间更短。 | 由于生产的零件数量众多,交货时间更长。 |

| 质量保证 | 对小批量进行更集中的质量控制可确保更高的一致性。 | 持续的质量控制,但由于批量大小,问题可能需要更长的时间才能解决。 |

| 应用 | 最适合原型设计、市场测试和专业产品。 | 非常适合具有稳定、大批量需求的成熟产品。 |

小批量注塑成型提供了更大的灵活性和更低的成本,使其成为小型注塑项目的绝佳选择。您可以快速适应设计变更并更快地将产品推向市场。

小批量注塑成型为小批量生产提供了一种经济高效的解决方案。与需要大量生产运行和大量前期投资的传统制造不同,这种方法侧重于在保持质量的同时降低成本。您可以通过几个关键优势来实现这一点:

例如,小批量注塑成型使用廉价的模具,使您能够以全面制造成本的一小部分制造出高质量的零件。这使其成为预算紧张的公司或在市场上测试新产品的公司的绝佳选择。

小批量注塑成型的突出优势之一是其设计灵活性。您可以轻松地对产品设计进行调整,而不会产生大量成本或延误。这对于需要频繁设计迭代的行业(例如消费电子和汽车制造)尤其有价值。

最近的一项分析强调了公司如何从这种灵活性中受益:

| 工业 | 公司类型 | 缩短交货时间 | 降低成本 | 设计迭代改进 |

|---|---|---|---|---|

| 汽车 | 领先的汽车制造商 | 60% | 30% | 更快地验证设计 |

| 消费电子 | 消费电子公司 | 40% | 不适用 | 快速生产变体 |

| 航空 航天 | 航空航天公司 | 50% | 20% | 更快的监管测试 |

这种适应性使您能够快速完善您的设计,确保您的产品满足市场需求。无论您是创建定制产品还是测试新想法,小批量注塑成型都能为您提供保持竞争力所需的设计灵活性。

在快节奏的电子产品世界中,将您的产品快速推向市场至关重要。小批量注塑成型通过实现快速原型制造和高效的生产运行来加速这一过程。像 Mack Molding 这样的公司已经展示了将新产品引入 (NPI) 流程与生产分开如何显著缩短上市时间。

以下是此方法如何帮助您更快地将产品推向市场:

通过利用小批量注塑成型,您可以更有效地响应市场趋势和客户反馈。这种方法不仅可以节省时间,还可以增加您在竞争激烈的行业中取得成功的机会。

小批量注塑成型在电子产品制造的定制中起着至关重要的作用。您可以为利基原型设计或专业产品线创建定制组件,而无需进行大规模生产。汽车、医疗设备和消费电子等行业对小批量定制零件的需求越来越大。

制造商通过使用灵活的模具设计和快速转换系统进行了调整。这些创新使您能够高效地生产原型,同时满足独特的规格。下表突出显示了自定义趋势如何与小批量制造方法保持一致:

| 趋势描述 | 支持电子制造定制的证据 |

|---|---|

| 定制零件需求 | 各行业要求较少数量的定制组件。 |

| 涉及行业 | 汽车、医疗和消费电子产品引领需求。 |

| 制造适应 | 采用柔性模具和快速原型制作技术。 |

这种方法可确保您的产品满足特定要求,同时减少浪费和成本。

快速原型制作对于现代电子产品至关重要。小批量注塑成型缩短了开发时间,使您能够尽早测试想法并根据反馈完善设计。您可以使用各种材料和制造方法来促进创新。

以下是此过程如何支持原型设计和迭代设计:

- 它允许您快速测试真实原型,在全面生产之前解决问题。

- 您可以收集客户反馈并有效地进行设计更新。

- 更快的市场渗透率可帮助您在充满活力的行业中保持竞争力。

通过利用小批量制造方法,您可以建立一个反馈循环,从而提高产品质量并加快开发速度。这种灵活性可确保您的原型演变成可上市的产品。

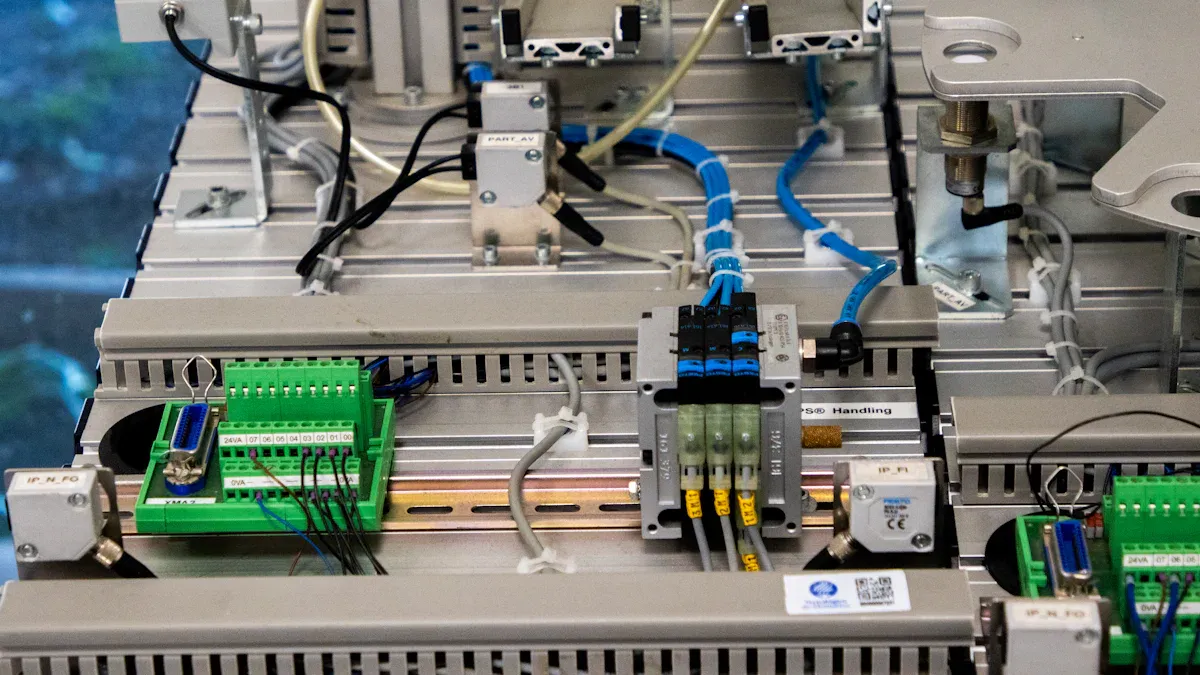

对小批量制造的需求持续上升,尤其是在医疗设备、航空航天和工业电子等利基市场。您可以通过采用灵活的生产线和快速原型制作技术来应对这一趋势。

电子制造服务 (EMS) 提供商现在可以高效处理多品种、小批量的订单。此功能使您能够适应市场变化并缩短新产品的上市时间。主要优点包括:

- 高效处理小批量生产。

- 快速调整以满足客户需求。

- 降低产品开发过程中的财务风险。

小批量注塑成型使您能够满足对定制电子产品日益增长的需求,同时保持生产的灵活性。

提示:请咨询您的制造商,为您的应用选择最佳材料。