注塑模具抛光在获得高光泽、无缺陷的表面方面起着至关重要的作用。它确保成品符合美学和功能标准。汽车、消费品和电子等行业严重依赖此流程来提高产品吸引力和性能。例如,选择硬化工具钢模具通常是因为它们能够产生光滑的表面,这对于高质量结果至关重要。

抛光方法因材料和表面粗糙度而异。典型的工艺涉及使用 320 # 到 1500 # 的砂等级。每个步骤都会减少瑕疵,并为模具提供更精细的光洁度做好准备。高光泽表面不仅可以提高透明度,还可以降低腐蚀风险,使其成为精密制造中不可或缺的材料。

注塑模具抛光是塑料模具行业的关键过程。它涉及精炼模具的表面以获得更明亮、更光滑的表面,通常类似于镜子。这个过程提高了最终产品的质量和美观性。您会发现抛光的模具表面对于制造高光泽零件至关重要,尤其是在消费品和医疗设备等行业。

抛光有多种用途。首先,它提高了模具的耐腐蚀性和耐磨性,延长了其使用寿命。其次,它简化了脱模过程,确保产品保持其完整性。最后,它减少了成型过程中的摩擦,从而最大限度地减少了划痕或翘曲等缺陷。通过实现高质量的表面光洁度,您可以确保最终产品具有高光泽度的外观并符合行业标准。

高光泽表面的定义是其光滑度和完美无瑕的外观。这些表面不仅在视觉上吸引人,而且经久耐用。为了实现这一目标,通常使用机械和化学抛光方法的组合。下表根据行业标准突出显示了高光泽表面的主要特性:

| 特征 | 描述 | 标准级别 |

|---|---|---|

| 表面光洁度 | 光滑、无瑕疵的饰面对于美学吸引力和耐用性至关重要。 | SPI A 或 SPI B |

| 抛光方法 | 机械和化学方法相结合,实现高光泽饰面。 | 高光泽度 |

当您追求高光泽外观时,重要的是要专注于获得符合这些标准的抛光模具表面。这确保了最终产品不仅看起来很棒,而且在其预期应用中也表现良好。高抛光部件(例如透明塑料产品中使用的部件)在抛光过程中需要精确并注重细节。

注塑模具抛光在创造具有视觉吸引力的产品中起着关键作用。抛光的模具表面可确保最终产品具有高光泽度,这对于汽车、消费品和电子等行业至关重要。您会注意到,具有光滑和反光表面的产品因其优质的外观而脱颖而出。这对于汽车内饰、电子外壳和奢侈品等物品尤其重要。

对高质量注塑表面光洁度的需求显著增长。例如,模具抛光石市场近年来的复合年增长率 (CAGR) 约为 6%。这一增长反映了汽车和电子等行业对精密精加工的需求不断增长。光滑的表面光洁度不仅增强了产品的光泽度,还提高了其整体表面质量,使其对消费者更具吸引力。

抛光技术也会影响制造的便利性。抛光模具可以更好地顶出塑料部件,降低划痕或痕迹的风险。这确保了最终产品保持其美感。通过专注于实现反射表面,您可以创建符合最高设计和质量标准的产品。

抛光不仅能增强美感。它还提高了模具本身的性能和使用寿命。光滑的模具表面减少了注塑成型过程中的摩擦。这最大限度地减少了磨损,确保模具在更长的时间内保持功能。您会发现抛光良好的模具需要更少的维护,从而节省时间和金钱。

耐腐蚀性是模具抛光的另一个好处。抛光表面可防止湿气和化学品损坏模具。这对于使用腐蚀性材料或在恶劣环境中运营的行业尤为重要。通过投资适当的抛光技术,您可以保护模具免于过早降解。

此外,高质量的注塑表面光洁度确保了一致的生产。光滑的模具表面允许均匀的材料流动,从而降低缺陷的可能性。这不仅提高了制造过程的效率,还确保了每个产品都符合所需的规格。

划痕、翘曲或不平整表面等缺陷会破坏产品的质量。注塑模具抛光通过创建完美无瑕的模具表面来帮助消除这些问题。光滑和反光的表面确保最终产品没有瑕疵,增强了其功能和外观。

抛光还可以降低材料在模具上堆积的风险。这对于在多个生产周期中保持一致的表面光洁度至关重要。您会注意到,使用抛光模具制成的产品缺陷较少,从而提高客户满意度。

在医疗设备和航空航天等行业中,精度至关重要。抛光的模具确保产品的每一个细节都是准确的。这种精度水平不仅可以提高产品的性能,还可以建立对品牌的信任。通过优先考虑模具抛光,您可以获得卓越的结果并在市场中保持竞争优势。

When it comes to polishing plastic injection mold surfaces, you’ll find several methods available. Each method offers unique advantages depending on the mold material, surface requirements, and production goals. Understanding the types of mold polishing methods will help you choose the best approach for your project.

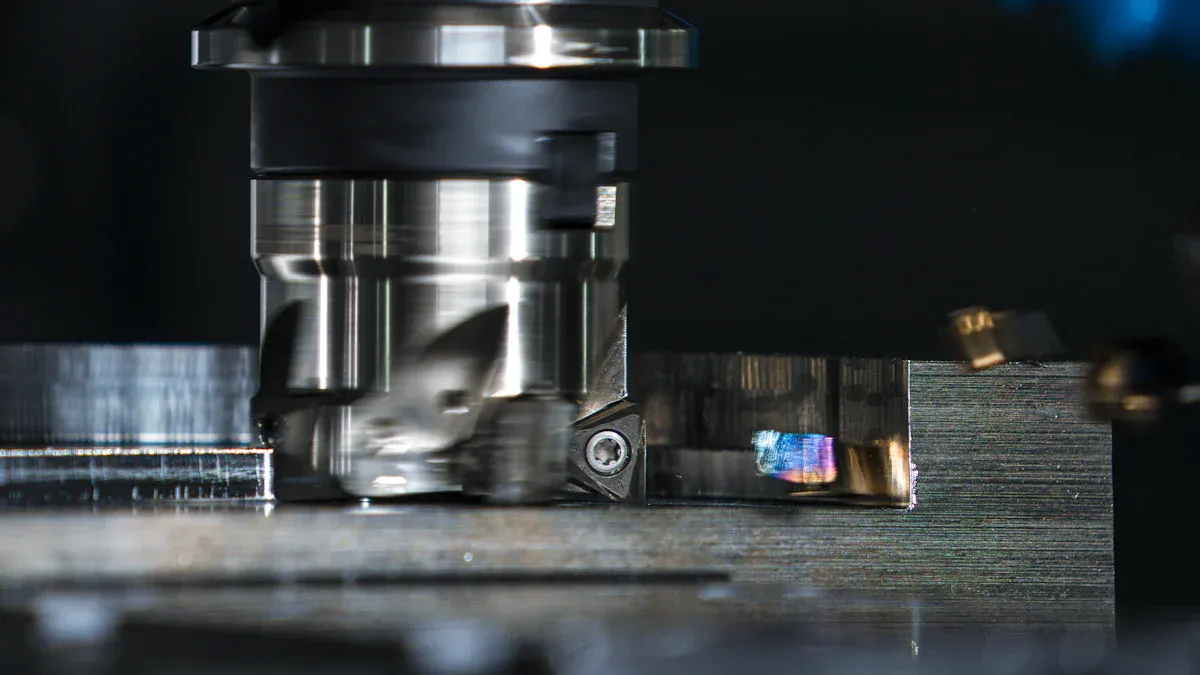

Mechanical polishing is one of the most common mold polishing techniques. It involves using abrasive tools like sandpaper, polishing stones, or rotary equipment to smooth and refine the mold surface. You’ll often start with coarse abrasives to remove major imperfections and gradually switch to finer grades for a mirror-like finish.

Tip: When using mechanical polishing, ensure you follow a step-by-step process. Start with lower grit abrasives and progress to higher grit levels for optimal results.

Mechanical polishing is ideal for molds used in industries like automotive and consumer goods. It’s especially effective for achieving textured finishes that enhance product aesthetics.

Chemical polishing uses chemical solutions to dissolve and smooth the surface of the mold. This method is particularly useful for intricate designs and hard-to-reach areas where mechanical tools may struggle. You’ll find it effective for achieving uniform finishes on complex molds.

Note: Always handle chemical solutions with care. Wear protective gear and follow safety guidelines to avoid accidents.

Chemical polishing is commonly used in industries like medical devices and electronics, where precision and smoothness are critical. It complements other mold polishing techniques by addressing areas that mechanical methods cannot reach.

Ultrasonic polishing is a modern technique that uses high-frequency vibrations to polish the mold surface. This method relies on ultrasonic waves to agitate abrasive particles, which then smooth the mold. You’ll find it particularly effective for delicate molds and textured surfaces.

Callout: Ultrasonic polishing is a great choice for molds requiring mirror processing or high-gloss finishes.

This technique is widely used in industries like aerospace and medical devices, where precision and durability are essential. It’s also gaining popularity for polishing plastic injection mold surfaces due to its efficiency and reliability.

Electropolishing and fluid polishing are advanced techniques that refine mold surfaces to achieve exceptional smoothness and precision. These methods are particularly effective for intricate molds and high-gloss finishes, making them valuable in industries like medical devices, aerospace, and electronics.

Electropolishing uses an electrochemical process to remove a thin layer of material from the mold's surface. This method smooths out microscopic imperfections and enhances the mold's overall quality. You’ll find it especially useful for achieving a mirror-like finish on metal molds.

How It Works: 1. The mold is submerged in an electrolyte solution. 2. An electric current passes through the mold, dissolving surface irregularities. 3. The process leaves behind a polished, corrosion-resistant surface.

Advantages of Electropolishing: - Precision: It removes material at a microscopic level, ensuring a flawless finish. - Corrosion Resistance: The process enhances the mold's ability to withstand harsh environments. - Consistency: It delivers uniform results, even on complex mold designs.

Tip: Electropolishing works best for stainless steel molds and other conductive materials. Always consult a professional to determine if this method suits your project.

Fluid polishing, also known as abrasive flow machining, uses a pressurized abrasive fluid to polish the mold's surface. This technique is ideal for molds with hard-to-reach areas or intricate details.

How It Works: 1. A semi-liquid abrasive material flows through the mold. 2. The abrasive particles smooth the surface by removing imperfections. 3. The process continues until the desired level of polish is achieved.

Advantages of Fluid Polishing: - Versatility: It can polish both simple and complex mold geometries. - Efficiency: The abrasive fluid reaches areas that traditional methods cannot. - Customizability: You can adjust the abrasive material and pressure to meet specific polishing requirements.

Callout: Fluid polishing is a great choice for molds used in industries requiring high precision, such as aerospace and medical devices.

Both electropolishing and fluid polishing offer unique benefits that complement other mold polishing methods. By understanding these techniques, you can select the best approach for your project and achieve superior results.

The material of your mold plays a crucial role in determining the best polishing method. Different substrates require specific techniques to achieve optimal results. For example, glass-filled resins demand diamond-chrome coatings due to their high abrasion resistance and low friction. On the other hand, nickel boron nitrite works well for low-end glass-filled materials, aiding in resin flow and part release.

Here’s a quick reference table to help you match materials with suitable polishing methods:

| Material Type | Polishing Method | Key Properties |

|---|---|---|

| Glass-filled resins | Diamond-chrome coating | High abrasion resistance, low coefficient of friction |

| Low-end glass-filled materials | Nickel boron nitrite | Aids in resin flow and part release |

| High-glass-filled materials | Diamond-chrome coating | Excellent for abrasion protection |

| General mold surfaces | Polishing techniques (blasting, stoning) | Smooth finish, reduces downtime and part failure |

By understanding the properties of your mold material, you can select a polishing method that enhances durability and ensures a flawless finish.

The complexity of your mold design directly impacts the polishing process. Simple designs are easier to polish, while intricate molds with tight tolerances or undercuts require advanced techniques. Over-engineered designs often lead to manufacturability issues, increasing tooling costs and polishing challenges.

A thorough Design for Manufacturability (DFM) analysis can help you identify unnecessary complexities and streamline the polishing process. Consider the following factors:

| Factor | Impact on Injection Molding Processes |

|---|---|

| Part Design Simplicity | Over-engineered designs can lead to manufacturability issues and increased complexity in tooling. |

| Tooling Costs | Higher complexity molds result in increased tooling costs due to features like tight tolerances and undercuts. |

| Design for Manufacturability (DFM) | A thorough DFM analysis is crucial to minimize tooling and production costs, ensuring complex features are necessary. |

By simplifying your mold design, you can reduce polishing time and costs while maintaining high-quality results.

Polishing costs and time vary based on mold surface complexity and smoothness requirements. Precise polishing methods, such as diamond-chrome coatings, can be expensive but offer long-term benefits like enhanced durability. Coating treatments like chrome and nickel plating require significant investment but improve mold performance over time.

For cost-effective options, consider nitriding. This method enhances wear resistance and provides a good balance between cost and performance. Here are some key points to keep in mind:

- Polishing costs increase with mold complexity and smoothness requirements.

- Coating treatments, though costly, improve mold durability and reduce maintenance needs.

- Nitriding offers a budget-friendly solution with excellent wear resistance.

By evaluating your budget and production timeline, you can choose a polishing method that aligns with your goals and delivers the best return on investment.

提示:使用机械抛光时,请确保遵循分步过程。从较低粒度的磨料开始,然后逐步提高到更高的粒度水平以获得最佳效果。机械抛光是汽车和消费品等行业使用的模具的理想选择。它对于实现增强产品美感的纹理饰面特别有效。

注意:始终小心处理化学溶液。穿戴防护装备并遵循安全准则,以避免发生事故。化学抛光通常用于医疗设备和电子等行业,在这些行业中,精度和光滑度至关重要。它通过解决机械方法无法触及的区域来补充其他模具抛光技术。

标注:超声波抛光是需要镜面加工或高光泽饰面的模具的绝佳选择。该技术广泛用于航空航天和医疗设备等行业,在这些行业中,精度和耐用性至关重要。由于其效率和可靠性,它也越来越受欢迎用于抛光注塑模具表面。

提示:电解抛光最适合不锈钢模具和其他导电材料。请务必咨询专业人士以确定此方法是否适合您的项目。

标注:流体抛光是航空航天和医疗设备等需要高精度的行业中使用的模具的绝佳选择。电解抛光和流体抛光都具有独特的优势,可以补充其他模具抛光方法。通过了解这些技术,您可以为您的项目选择最佳方法并取得卓越的结果。

提示:定期校准您的检测工具,以确保准确测量。这一小步可以在保持一致性方面产生很大的不同。

提示:始终从粗磨料开始,逐渐转向更细的等级以获得更好的结果。

注意:如果不确定适合您项目的最佳技术,请咨询专业人士。

标注:将您的工具与模具材料和设计相匹配,以获得最佳结果。

提示:经常校准您的检测工具以进行准确测量。