碳纤维增强材料改变了汽车制造。这些复合材料将轻质特性与卓越的强度相结合,使车辆更加省油和耐用。为了充分利用它们的潜力,您需要优化注塑成型工艺。这种技术可确保碳纤维部件的精确成型,从而提高性能并减少浪费。掌握它后,您就打开了加快生产速度、节省成本和满足现代汽车需求的创新设计的大门。

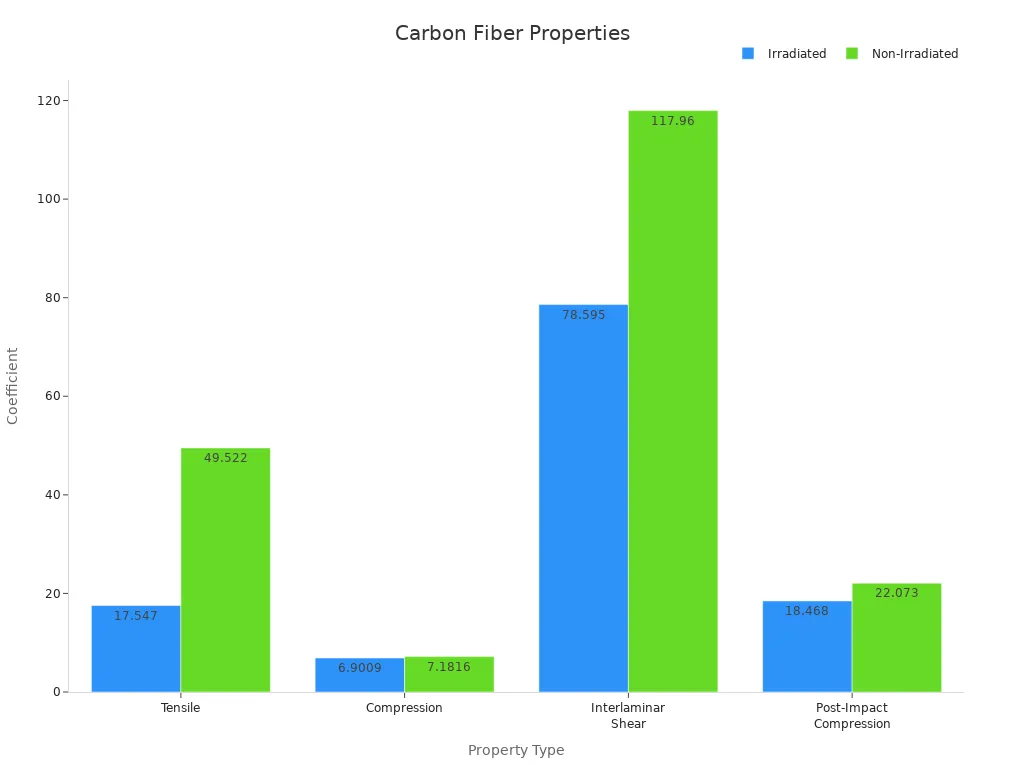

碳纤维因其卓越的机械和热性能而脱颖而出。它具有高抗拉强度、低重量以及出色的耐热性和耐腐蚀性。这些特性使其成为汽车制造等要求苛刻的应用的理想选择。例如,未辐照碳纤维复合材料的拉伸强度值达到 49.522,而辐照碳纤维复合材料的拉伸强度值达到 17.547。同样,非辐照复合材料的层间剪切强度明显更高,达到 117.96。

这些特性确保碳纤维复合材料能够承受极端条件,同时保持结构完整性。这种强度和耐用性的结合是钢或铝等传统材料无法比拟的。

纤维取向在决定碳纤维增强部件的机械性能方面起着关键作用。当纤维正确排列时,它们会增强最终产品的强度和耐用性。然而,在注塑成型过程中控制这种对齐可能具有挑战性。模具内熔融材料的流动通常会导致纤维随机定向,从而降低零件的整体性能。

不同的纤维取向类型以独特的方式影响机械性能:

| 纤维取向类型 | 对机械性能的影响 |

|---|---|

| 单向 | 在一个方向上最大化强度。 |

| 随机 | 提供各向同性特性,但强度较低。 |

| 双向 | 在两个方向上平衡力量。 |

| 多向 | 在多个方向上提供强度,提高整体性能。 |

为了实现最佳的纤维排列,您必须仔细控制注射速度、压力和模具设计。较慢的注射速度有助于减少湍流,使纤维头更可预测地对齐。此外,使用流动仿真软件可以帮助您在设计阶段预测和调整纤维取向。这可确保最终产品满足耐用性和性能要求。

模具设计对碳纤维增强零件的质量有很大影响。设计不良的模具会导致翘曲、冷却不均匀和薄弱点等缺陷。要解决这些问题,您需要关注几个关键设计原则:

| 洞察力 | 描述 |

|---|---|

| 纤维体积分数 | 强烈影响注塑成型复合材料的拉伸模量。 |

| 纤维长度 | 影响拉伸强度;较短的纤维会导致强度降低。 |

| 纤维分散 | 分散性差与强度降低相关,如 DI 所示。 |

| 微观结构不均匀性 | 机械性能的可变性是由微观结构的不均匀性引起的。 |

应确保模具具有均匀的壁厚,以防止冷却不均匀和翘曲。型芯和型腔设计中的平衡冷却通道有助于保持一致的温度,从而降低缺陷风险。拔模角度在促进零件的轻松弹出方面也起着至关重要的作用,从而最大限度地减少了生产过程中的损坏机会。

通过解决这些注意事项,您可以提高碳纤维部件的耐用性和质量,同时保持大批量生产的效率。

预防缺陷对于生产高质量的碳纤维增强部件至关重要。常见缺陷包括空隙、翘曲和纤维错位,所有这些都会影响最终产品的耐用性。流程优化可以帮助您最大限度地减少这些问题并获得一致的结果。

预防缺陷的关键策略包括:

| 设计原则 | 描述 | 好处 |

|---|---|---|

| 均匀的壁厚 | 确保壁厚一致,以避免冷却不均匀和翘曲。 | 提高零件质量和缩短冷却时间有助于提高整体循环效率。 |

| 型芯和型腔设计 | 设计具有平衡冷却管道的型芯和型腔。 | 确保温度分布均匀,缩短冷却时间并最大限度地减少缺陷。 |

| 拔模角度 | 适当的拔模角度有助于轻松弹出零件。 | 减少顶出前所需的冷却时间,提高效率。 |

| 浇口和流道设计 | 热流道保持熔体温度,缩短循环时间。 | 通过消除冷流道浪费来提高零件质量。 |

| 多腔模具 | 使用多个型腔在单个周期中生产多个零件。 | 提高生产效率并缩短每个部件的总冷却时间。 |

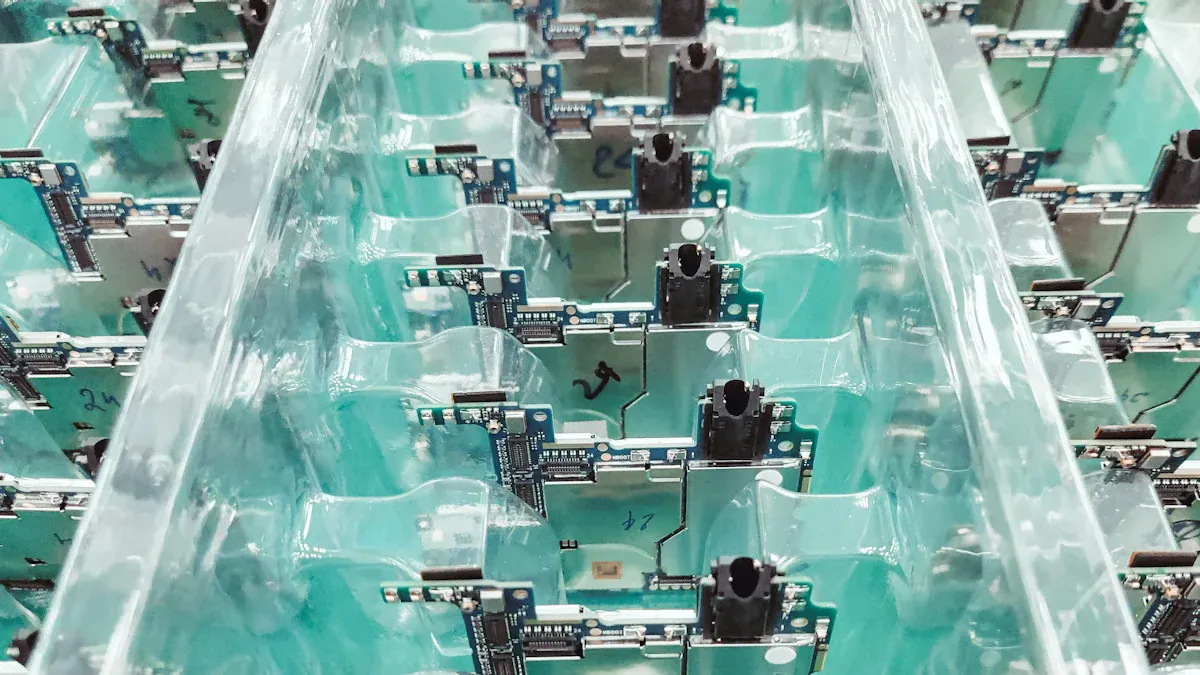

您还可以使用高级监控系统实时跟踪温度、压力和光纤对准。这些系统允许您在注塑成型过程中进行调整,确保质量始终如一。通过实施这些优化技术,您可以降低缺陷率并提高大批量生产的效率。

新兴技术正在彻底改变碳纤维在汽车应用中的模塑方式。这些创新侧重于提高生产速度、减少浪费和提高组件质量。例如:

这些进步不仅改进了生产流程,还使碳纤维部件更容易在车辆中广泛使用。

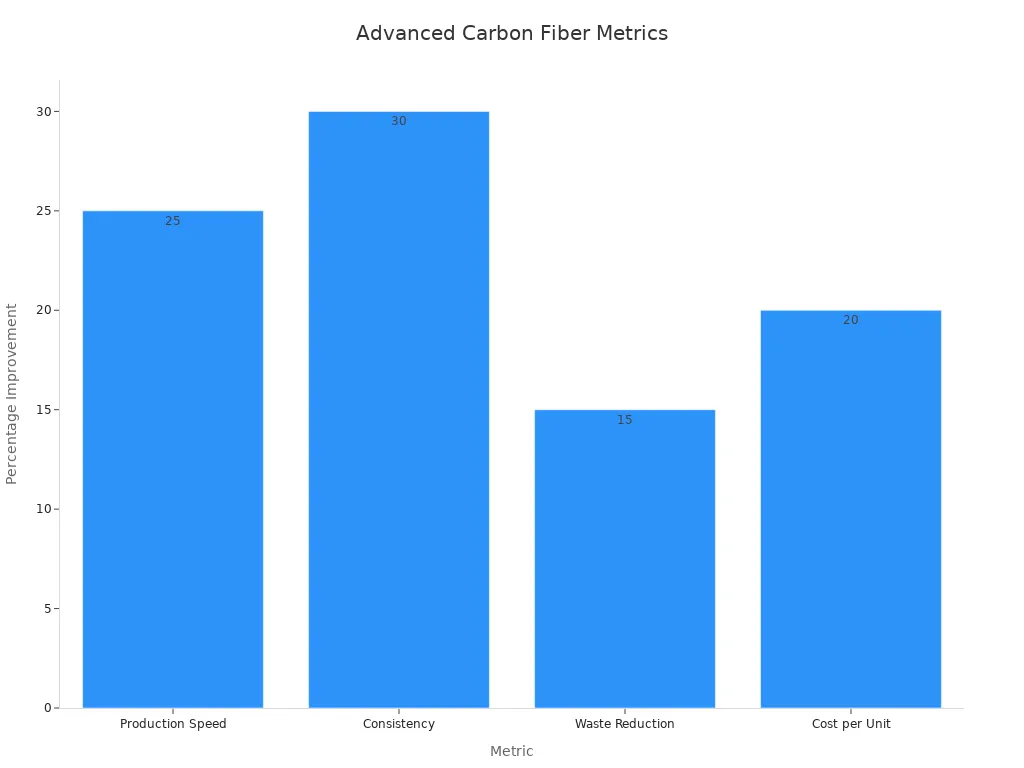

与传统方法相比,自动化制造的优势进一步突出了这些创新:

| 度量 | 自动化制造 | 传统制造 |

|---|---|---|

| 生产速度 | 速度提高 25% | 慢 |

| 一致性 | 30% 更好 | 不太可靠 |

| 减少废弃物 | 减少 15% 的浪费 | 更多废物 |

| 每单位成本 | 便宜 20% | 更贵 |

通过采用这些技术,您可以在保持高质量标准的同时实现更高的成本效益。

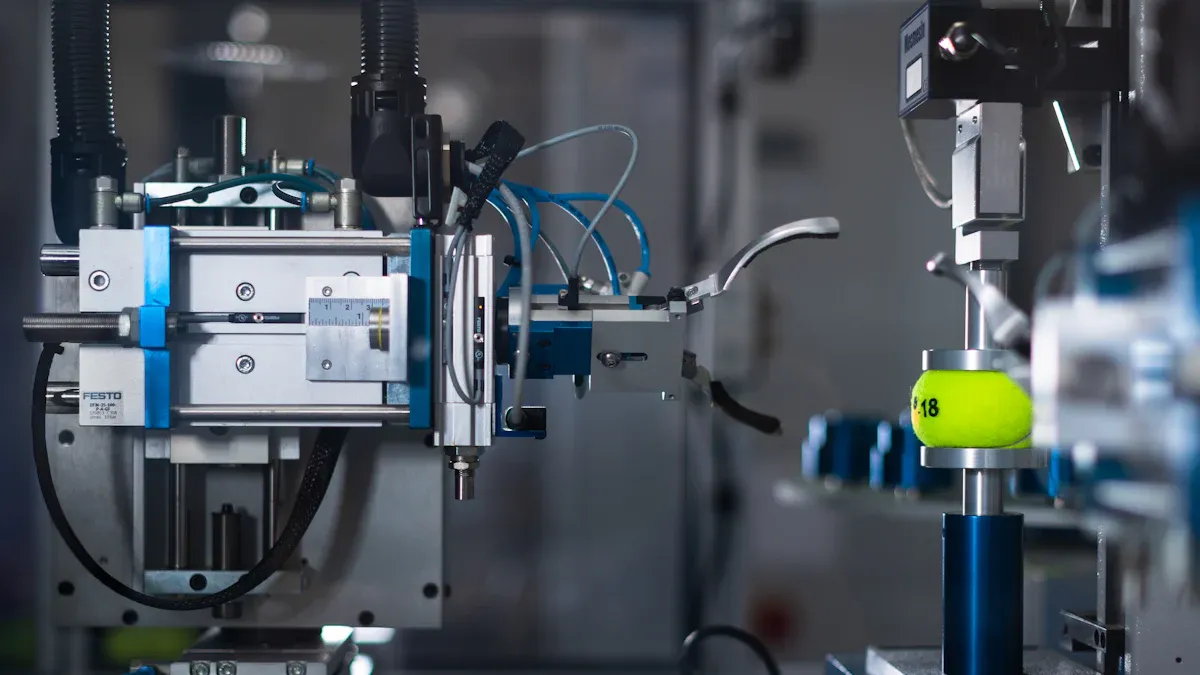

确保碳纤维部件的质量需要精确可靠的控制措施。HandySCAN 3D 扫描仪和 FreeScan Trak Pro2 等高级工具在质量保证方面树立了新的标杆。

HandySCAN 3D 扫描仪可让您高效地检查和记录生产阶段。它确保了产品及其制造中使用的工具的尺寸精度。这减少了流程早期的错误,从而节省了时间和资源。

FreeScan Trak Pro2 将质量控制更进一步。其计量级精度确保严格遵守公差。高速扫描功能可加快检查速度,防止生产延误。实时数据处理可以立即识别和纠正偏差。这确保了每个组件都完美配合,从而提高了整体可靠性。

通过集成这些技术,您可以保持一致的质量,同时最大限度地减少生产错误。

可持续性正在成为汽车制造的基石。回收碳纤维提供了一种环保解决方案,可减少浪费并降低生产的碳足迹。

2022 年再生碳纤维市场达到 1.649 亿美元,预计 2023 年至 2030 年的复合年增长率 (CAGR) 为 10.9%。这一增长反映了汽车行业对可持续材料的需求不断增长。

| 统计 | 价值 |

|---|---|

| 市场规模 (2022) | 1.649 亿美元 |

| 预期复合年增长率 (2023-2030) | 10.9% |

| 环境效益 | 减少浪费和碳足迹 |

自动纤维铺放 (AFP) 和树脂传递模塑 (RTM) 等回收技术使从报废产品中回收碳纤维变得更加容易。这些方法不仅降低了生产成本,还有助于实现循环经济。通过将回收的碳纤维纳入您的制造流程,您可以在保持高性能的同时与可持续发展目标保持一致。

碳纤维增强材料彻底改变了汽车制造。它们的高强度重量比、耐热性和耐用性使其成为制造高效耐用车辆不可或缺的工具。您可以通过采用树脂传递模塑等先进技术和利用 AI 驱动的工具来优化生产。这些策略在提高效率的同时确保卓越的产品质量。

可持续性和创新对于汽车制造的未来仍然至关重要。通过采用回收的碳纤维和尖端技术,您可以在满足性能要求的同时,为更环保的行业做出贡献。前进的道路在于将精度、效率和环境责任相结合。

碳纤维具有高强度、低重量和耐热性。这些特性提高了车辆性能和燃油效率。注塑成型可确保精确的成型和一致的质量,使其成为生产轻质、耐用的汽车零件的完美选择。

专注于均匀的壁厚、平衡的冷却通道和正确的光纤对准。使用实时监控系统跟踪温度和压力。这些措施减少了空隙、翘曲和错位,确保了高质量的零件。

回收的碳纤维保留了大部分强度和耐用性。树脂传递模塑等先进的回收方法可有效回收纤维。您可以使用回收材料来降低成本并实现可持续发展目标,而不会影响性能。

像 Engel 的原位聚合机这样的自动化系统提高了生产速度和一致性。热塑性复合材料技术和有机混合复合材料减少了浪费和成本。这些创新使成型更快、更可靠。

是的,注塑成型可以生产出电动汽车必不可少的轻质耐用部件。它能够快速生产复杂的设计,减轻车辆重量并提高电池效率。这一过程支持向可持续交通的过渡。