News

Site Editor

Site

/uploads/image/6683a2be2307e.png

在薄壁注塑成型过程中,当模具型腔填充不完全时,会出现短射。这种缺陷会影响产品质量和效率。例如,优化熔体温度和注射速度等参数可将短射缺陷减少 2.3%。适当的调整还提高了产品重量的一致性,在理想条件下平均达到 8.8 克。解决这些问题可确保获得更好的结果。

Site

/uploads/image/6683a2be2307e.png

在薄壁注塑成型过程中,当模具型腔填充不完全时,会出现短射。这种缺陷会影响产品质量和效率。例如,优化熔体温度和注射速度等参数可将短射缺陷减少 2.3%。适当的调整还提高了产品重量的一致性,在理想条件下平均达到 8.8 克。解决这些问题可确保获得更好的结果。

薄壁成型中的短射及其解决方案

Views: 80

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

在薄壁注塑成型过程中,当模具型腔填充不完全时,会出现短射。这种缺陷会影响产品质量和效率。例如,优化熔体温度和注射速度等参数可将短射缺陷减少 2.3%。适当的调整还提高了产品重量的一致性,在理想条件下平均达到 8.8 克。解决这些问题可确保获得更好的结果。

薄壁注塑成型中短射的原因

物料流挑战

物料流在薄壁注塑成型中起着至关重要的作用。当熔融塑料不能均匀流动时,会导致短射塑料缺陷。常见问题包括流线、熔接线和模具型腔填充不完全。这些缺陷通常是由于模具温度不均匀或注射压力不足而出现的。例如,流线在表面上显示为波浪,表明零件结构中存在弱点。另一方面,当熔融塑料相遇但未完全粘合时,会形成熔接线,从而影响美观和强度。下表强调了这些挑战:

|

缺陷类型

|

描述

|

对物料流挑战的影响

|

|

流线

|

由于熔融塑料流动不均匀而导致表面出现波浪或线条。

|

指示零件结构中的潜在弱点。

|

|

熔接线

|

熔融塑料相遇时形成接缝,但未完全粘合。

|

可能会损害美学和结构完整性。

|

|

短镜头

|

当模具未完全充满塑料时发生。

|

直接影响零件的质量和功能。

|

为了最大限度地减少这些挑战,您应该通过保持一致的温度和优化注射压力来确保适当的材料流动。

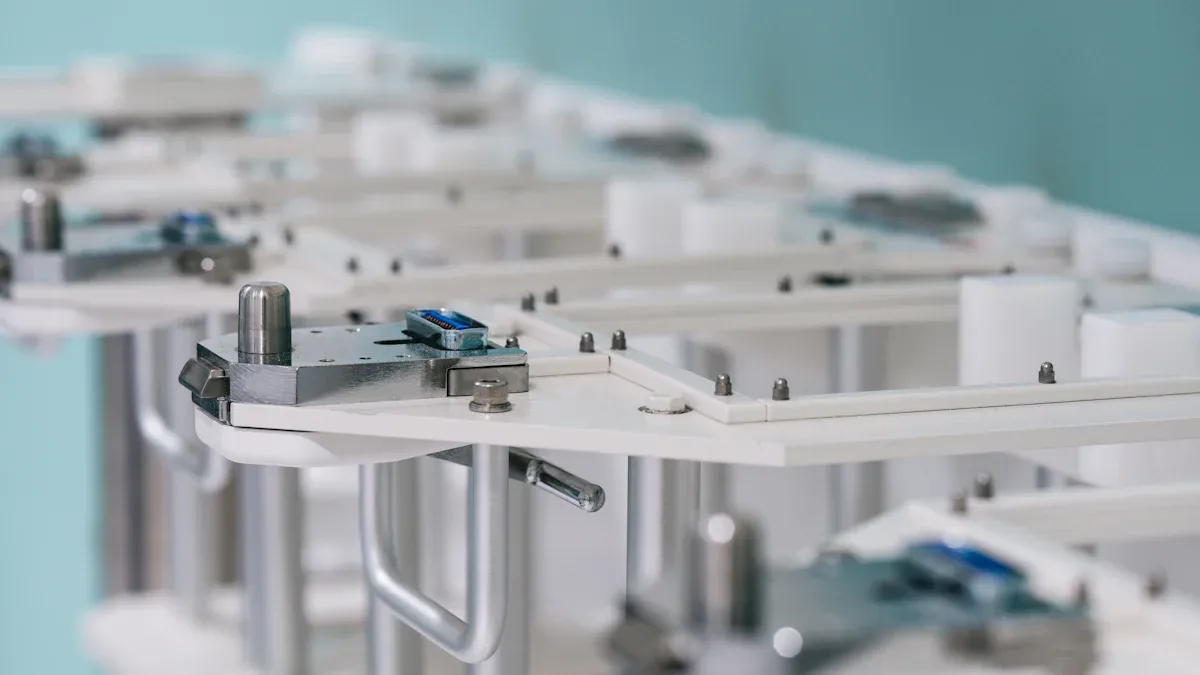

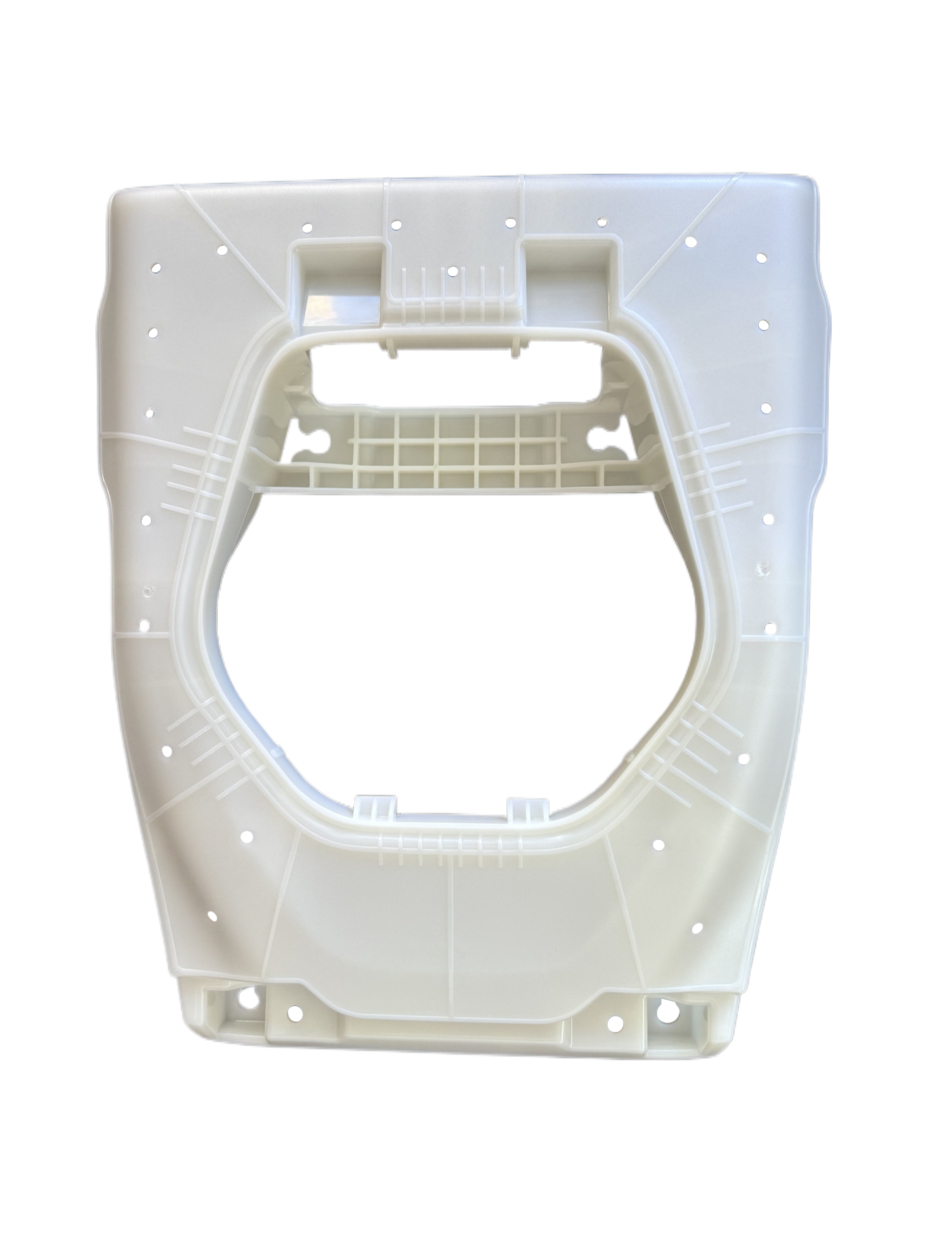

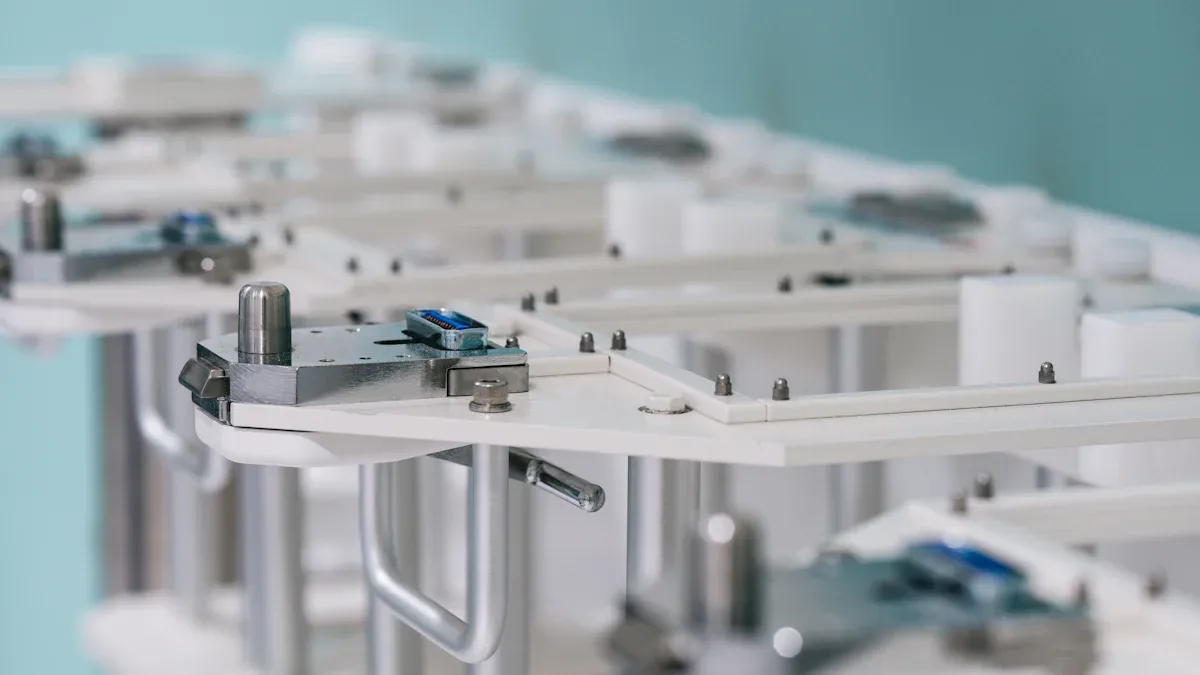

模具设计缺陷

模具设计缺陷是导致短射注塑成型的重要因素。设计不良的模具会限制熔融塑料的流动,导致填充不完全。与设计相关的关键指标包括壁厚、浇口尺寸和通风效果。薄壁或小浇口会阻碍材料的流动,而通风不足会捕获气体,从而导致缺陷。此外,如果使用的设备不适合材料的流动性,则短射缺陷将不可避免地成为必然的。解决这些模具设计缺陷需要与熟练的设计师合作,并仔细评估关键参数。

机器设置问题

不正确的机器设置通常会导致注塑成型短射。低注射压力或低速度会阻止模腔完全填充,尤其是在薄壁或复杂形状的零件中。熔体或模具温度不足会导致材料凝固过快,从而导致短射塑料缺陷。其他常见问题包括注射量或气垫设置不正确,这会导致注射的材料不足。为避免这些问题,您应该定期监控和调整机器设置。关键性能数据显示:

-

当注射压力不足时,会出现短射,在产品中留下空白。

-

低注射压力或低速度会阻止模腔完全填充。

-

不正确的注射量或缓冲设置会导致注射的材料不足。

通过优化这些设置,您可以减少短射注射成型缺陷的发生。

工艺参数错误

工艺参数中的错误也会导致薄壁成型中出现短射。必须仔细控制注射速度、压力和温度等参数。模具温度不均匀是导致材料流动不一致的常见问题。例如,如果模具温度过低,塑料可能会在填充型腔之前凝固。同样,塑料材料选择不当会加剧这些问题,因为某些材料需要特定条件才能正常流动。定期测试和监测过程参数可以帮助您识别和纠正这些错误,确保结果一致。

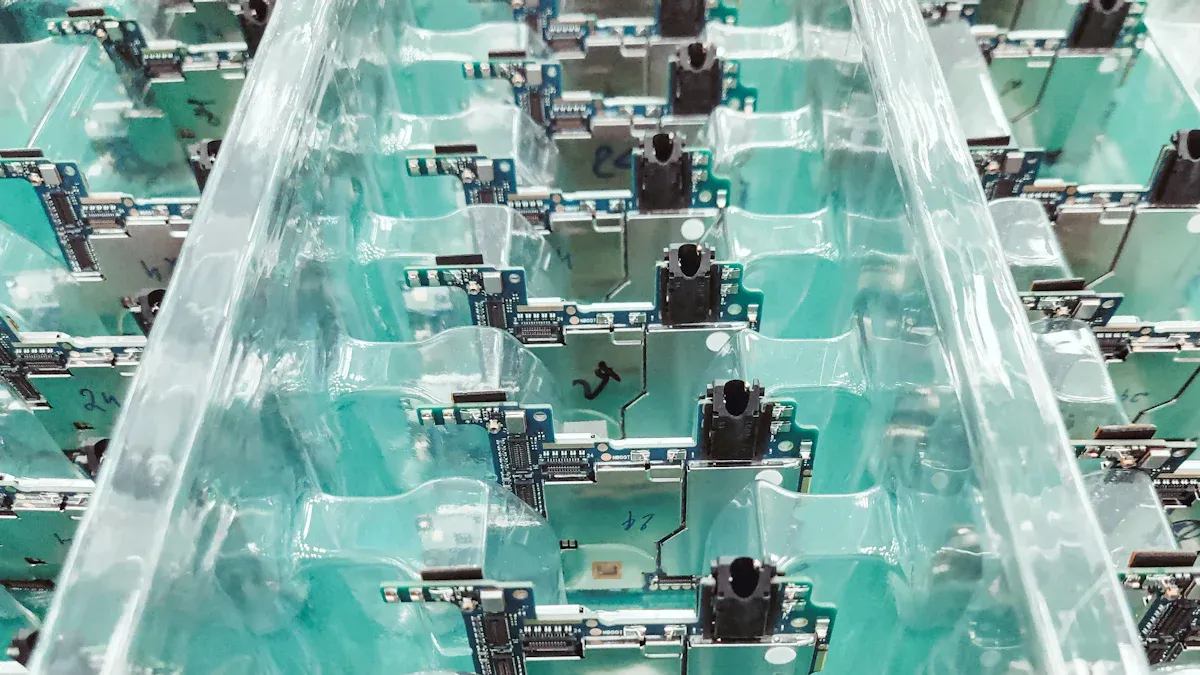

材料选择问题

选择正确的材料对于防止短射塑料缺陷至关重要。塑料材料选择不当会导致流动性问题、脆性或尺寸不稳定。对于薄壁注塑成型,材料必须具有高流动性、冲击强度和耐热性。下表概述了关键的材料选择指标:

|

度量

|

描述

|

|

流动性

|

塑料的流动性应良好,流距与厚度比 (l/t) > 150。

|

|

冲击强度

|

缺口悬臂梁值 (ASTM D256A) 的刚度应为 640 J/m 或更高。

|

|

热变形温度

|

材料应在 70°C 至 95°C 的温度下保持稳定。

|

|

低温冲击刚度

|

必须在低温下保持刚性以防止脆性。

|

|

尺寸稳定性

|

应具有良好的尺寸稳定性,以避免成型后尺寸发生重大变化。

|

选择符合这些标准的材料可确保更好的性能并降低短射注塑成型缺陷的风险。

解决注塑成型短射的解决方案

增强物料流

改善材料流动对于防止薄壁注塑成型中的短射至关重要。当聚合物熔体平稳流动时,它会完全填充模具型腔,从而降低缺陷风险。您可以通过优化浇注系统和确保一致的模具温度控制来增强材料流动。例如,添加排气槽或孔可以改善通风,使滞留气体逸出并使熔体能够自由流动。

提示:预热模具并保持高注射速度可确保熔体在过早冷却之前充满型腔。这种方法对于薄壁零件尤其重要,因为冷却过程中形成的冷凝层会阻碍流动。

增强材料流动性还可以改善聚合物熔体和型腔壁之间的相互作用。这种相互作用确保了更好的填充和冷却,从而产生更高质量的成型零件。通过专注于这些调整,您可以在注塑成型工艺中实现显著的性能改进。

精炼模具设计

设计良好的模具在减少短射缺陷方面起着至关重要的作用。您应该与经验丰富的模具设计师合作,以解决常见的问题,例如浇口狭窄、气穴滞留和注射压力不足。下表重点介绍了一些常见的模具设计问题及其解决方案:

|

短射的原因

|

防止短射的解决方案

|

|

狭窄或堵塞的登机口

|

提高模具温度并结合排气

|

|

滞留气穴

|

让空气适当逸出

|

|

注射压力不足

|

根据需要调整注射压力

|

优化模具设计还涉及确保多腔模具中适当的浇口平衡和比例性。这种调整可以防止填充不均匀,并确保所有型腔都能接收到正确数量的材料。通过解决这些设计缺陷,您可以显著减少短射缺陷的发生。

优化机器设置

不正确的机器设置通常会导致薄壁注塑成型中出现短射。您可以通过仔细监控和调整注射速度和压力控制等关键参数来缓解这些问题。例如,增加注射压力可确保模腔完全填充,同时优化注射速度可防止熔体过早冷却。

-

在创建模具之前,使用 SOLIDWORKS Plastics 等仿真工具识别潜在问题。

-

定期检查喷嘴温度,以防止熔体冻结。

-

确保注射大小和缓冲设置准确,以避免材料短缺。

通过微调这些设置,您可以最大限度地减少注射成型缺陷并提高流程的整体效率。

调整工艺参数

控制工艺参数是解决短射的另一种有效方法。您应该专注于保持一致的注射速度、压力和模具温度。不均匀的模具温度会导致熔体凝固过快,从而导致填充不完全。预热模具并保持适当的熔体温度可以防止这些问题。

注意:定期测试和监控过程变量有助于您及早发现和纠正错误,从而确保结果的一致性。

调整工艺参数还涉及确保均匀的材料供应。使用大小一致的塑料颗粒并保持适当的进料口温度可以防止饲喂问题。这些调整有助于更顺畅的注塑成型过程,并降低短射缺陷的可能性。

为薄壁注塑成型选择最佳材料

选择正确的材料对于最大限度地减少短射至关重要。该材料必须具有必要的物理和化学特性,以确保适当的流动和结构完整性。对于薄壁注塑成型,具有高流动性、冲击强度和耐热性的材料是理想的选择。下表概述了一些常用材料及其适用性:

|

材料

|

描述

|

|

P20 钢

|

在薄壁成型中常用,但可能无法承受更高的压力。

|

|

H-13 钢

|

因其坚固性和处理高磨损和侵蚀的能力而受到推荐。

|

|

D-2 钢

|

对腐蚀性薄壁应用中的浇口插件有效。

|

您还应该考虑材料的成本效益。虽然高性能材料的前期成本可能较高,但从长远来看,它们通常会导致更少的缺陷和更低的维护费用。通过为您的应用选择最佳材料,您可以提高成型件的质量并降低短射缺陷的风险。

成功实现薄壁注塑成型的最佳实践

设备定期维护

定期设备维护可确保薄壁注塑成型过程中的性能保持一致。您应该检查螺钉、桶和喷嘴等关键部件是否磨损。清洁这些部件可以防止材料堆积,材料堆积会阻碍流动并导致短射缺陷。注射压力和速度设置的校准对于保持工艺效率也起着至关重要的作用。

提示:安排例行维护检查,及早发现问题并避免代价高昂的停机时间。维护良好的机器可以减少故障排除时间并提高产品质量。

与 Mold 设计师协作

与模具设计师密切合作有助于解决导致短射的设计缺陷。设计师和工程师可以协作优化通风、流道和浇口设计。例如,在战略位置集成通风口可以防止滞留的空气阻碍物料流动。下表列出了常见的霉菌相关问题及其补救措施:

|

类别

|

原因

|

补救 措施

|

|

模具设计

|

排气不足导致滞留空气阻碍流动。

|

集成战略性定位的通风口,以有效排空气穴。

|

|

|

欠佳的流道和浇口设计降低了熔体输送效率。

|

重新设计流道和浇口以减少流动限制并平衡型腔填充。

|

|

模具制造

|

表面光洁度不足会增加摩擦阻力。

|

确保高精度加工和抛光表面,以促进顺畅流动。

|

|

|

未对准的模具组件阻碍了正确的型腔填充。

|

在模具组装过程中保持严格的对齐公差,以避免流动中断。

|

与模具设计师合作可确保更好的模具功能,并降低注塑成型过程中出现缺陷的风险。

测试和监控过程变量

测试和监控工艺变量有助于您在薄壁注塑成型中保持一致性。必须定期检查注射压力、熔体温度和模具温度等关键参数。通过进行模流分析,您可以识别潜在的障碍并优化工艺。

-

增加注射压力和速度,以确保模具完全填充。

-

调整熔体温度以改善材料流动性。

-

检查模具中是否存在可能导致短射的流动障碍。

通过监控这些变量,您可以防止缺陷并提高成型过程的效率。

作员的培训和技能发展

熟练的作员在确保薄壁注塑成型成功方面起着至关重要的作用。培训计划应侧重于机器作、流程优化和缺陷识别。作员必须学会调整进样设置并有效地解决问题。

注意:持续的技能发展使作员能够了解最新的技术和工艺,从而减少错误并提高生产力。

投资于作员培训可以提高工艺可靠性并最大限度地减少短射缺陷的发生。

了解短射的原因并应用有效的解决方案可确保在薄壁注塑成型中获得更好的结果。预防始于针对常见薄壁成型问题的系统故障排除技巧。例如,一家医用注射器制造商通过改用低粘度材料将缺陷减少了 40%。最佳实践可提高效率并减少废品,如汽车照明生产中所见。

常见问题

薄壁成型中短射的最常见原因是什么?

物料流不均匀是最常见的原因。当熔融塑料由于低压或设计不良而无法完全填充模具型腔时,就会发生这种情况。

如何防止由滞留空气引起的短射?

您可以在模具中添加通风槽或孔。这些功能允许滞留的空气逸出,确保熔融塑料顺畅流动并填充型腔。

哪些材料最适合薄壁注塑成型?

具有高流动性的材料,如聚丙烯或 ABS,效果最佳。它们确保正确填充模具型腔并保持薄壁零件的结构完整性。