先进聚合物正在塑造制造业的未来,为注塑成型提供无与伦比的可能性。这些材料,例如 PEEK 和尼龙,为桌子带来了卓越的强度、耐热性和化学稳定性。您会发现 PEEK 在航空航天部件中表现出色,而尼龙因其独特的性能而在汽车零部件中蓬勃发展。

借助先进的聚合物,各行业现在可以实现更高的产品精度、耐用性和效率。

它们的应用不断扩大,证明了它们在现代制造业中的变革作用。

高级聚合物是一种经过精心设计的材料,可在要求苛刻的应用中提供卓越的性能。与传统塑料不同,这些聚合物表现出增强的性能,例如高强度、耐热性和化学稳定性。它们旨在满足汽车、航空航天和医疗保健等行业的需求。

您可以根据高级聚合物的结构和功能将其分为几类:

-塑料:在压力下保持其形状的刚性材料。

-橡胶:具有优异弹性的柔性材料。

-热塑性塑料:加热时可以重塑的聚合物。

-热固性塑料:永久保持其形状的交联聚合物。

-复合材料:用填料增强的聚合物以增加强度。

| 聚合物类型 | 描述 |

|---|---|

| 尼龙 | 具有官能团的聚合物,是耐用应用的理想选择。 |

| 聚酯 | 用于纺织品和包装的官能团聚合物。 |

| 聚氨酯 | 多功能聚合物,适用于泡沫和涂料。 |

这些分类凸显了先进聚合物的多功能性,使其在现代制造中不可或缺。

注塑成型依靠先进的聚合物来生产高质量、耐用的部件。这些材料使制造商能够在其工艺中实现精度和效率。全球注塑材料市场反映了这种不断增长的需求,预计 2024 年至 2032 年的复合年增长率 (CAGR) 为 5.8%。2023 年,市场价值为 2650 亿美元,预计到 2032 年将达到 4510 亿美元。

有几个因素推动了这一增长:

- 汽车和航空航天等行业对轻质耐用部件的需求。

- 消费者对生物塑料等可持续材料的偏好不断上升。

- 注塑成型技术的进步,包括快速热循环成型和随形冷却通道。

例如,采用随形冷却通道可最大限度地减少翘曲并提高成型零件的尺寸稳定性。这项创新展示了先进聚合物如何提高产品质量和制造效率。

通过利用这些材料,您可以在竞争激烈的市场中保持领先地位,同时满足现代消费者的需求。

PEEK(即聚醚醚酮)是一种高性能聚合物,以其卓越的机械和热性能而闻名。由于其能够在极端条件下保持强度和稳定性,它成为注塑成型中用途最广泛的材料之一。您可以信赖 PEEK 用于需要耐用性和精度的应用。

以下是 PEEK 的一些关键材料特性:

-耐高温性:PEEK 可承受高达 380°C 的注射温度,使其适用于高温环境。

-机械强度:PEEK 的平均抗拉强度为 96.4 MPa,弯曲强度为 147.65 MPa,在应力下具有出色的性能。

-耐化学性:即使在高温下,它也能抵抗多种化学品,包括硫酸和硝酸等酸。

-耐磨性:PEEK 具有出色的耐磨性,使其成为连续运动部件的理想选择。

-阻燃性:具有 UL 94 V-0 可燃性等级,确保高风险环境中的安全。

-生物相容性:PEEK 已获得 FDA 批准可用于食品接触,并且可以灭菌,使其适用于医疗和食品相关应用。

| 财产 | 描述 |

|---|---|

| 高耐化学性 | 即使在高温下也有效。 |

| 高硬度、刚度和强度 | 提供优异的机械性能。 |

| 优异的抗疲劳性和抗应力裂纹性 | 确保在反复应力下的耐用性。 |

| 耐高压、水和蒸汽 | 保持完整性而不会显着退化。 |

| 灭菌能力 | 可通过高压灭菌器灭菌,使其适用于医疗应用。 |

| 易于加工和制造 | 促进制造过程。 |

| UL 94 V-0 可燃性等级 | 表示良好的消防安全性能。 |

| 低烟雾/有毒气体排放 | 暴露于火焰时有害排放量最小。 |

| 连续使用温度 | 适用于高达 338°F/170°C 的应用。 |

| FDA 批准用于食品接触 | 可安全用于食品相关应用。 |

PEEK 材料特性使其成为需要高性能聚合物的行业的首选。它能够在极端条件下保持机械和化学完整性,确保关键应用的可靠性。

PEEK 的独特性能为各行业的广泛应用打开了大门。其多功能性使制造商能够制造出在充满挑战的环境中表现良好的耐用、高精度的组件。

PEEK 的一些常见应用包括:

-医疗设备:PEEK 的生物相容性使其成为脊柱植入物、牙科部件和手术器械的理想选择。它还可用于用于分配和测试过程的制药管接头。

-航空航天和汽车:PEEK 在高温下保持其机械性能,使其适用于发动机部件、密封件和其他暴露在极热下的部件。它的耐磨性也有利于连续运动的部件。

-电子和半导体:PEEK 的耐化学性和低烟雾排放使其成为微注塑成型组件和微型 PEEK 外壳的可靠选择。

-石油和天然气:PEEK 的耐用性和耐刺激性化学品可确保在极端环境中具有持久的性能。

-食品工业:PEEK 获得 FDA 食品接触和化学惰性批准,使其适用于食品加工设备。

| 度量 | 价值 |

|---|---|

| 平均抗拉强度 | 96.4 ± 2.28 MPa |

| 平均弯曲强度 | 147.654 ± 9.36 MPa |

| 冲击强度 | > 10 kJ/m² |

| 最小弯曲强度 | 110 MPa (ISO 178) |

| 最小弯曲模量 | 3 GPa (ISO 178) |

| 最小缺口冲击强度 | 4 kJ/m² (ISO 180) |

例如,在航空航天领域,PEEK 已被用于通过提供耐用且轻质的解决方案来解决关键产品故障。它能够承受极端环境,最大限度地减少更换频率,从而节省时间和成本。

随着行业认识到PEEK在提高产品性能和可靠性方面的潜力,PEEK的应用不断增长。无论您是设计医疗植入物还是汽车零部件,PEEK 都能提供集强度、耐用性和精度于一体的解决方案。

尼龙作为注塑成型中的多功能高性能聚合物脱颖而出。其独特的性能使其成为制造耐用且轻质部件的首选。您可以依靠尼龙来满足需要强度、柔韧性和耐磨性的应用。

尼龙的主要性能包括:

-耐高温:尼龙即使在高温下也能保持其机械性能,使其适合苛刻的环境。

-低熔体粘度:这一特性使尼龙能够轻松流入复杂的模具设计中,从而降低注射压力并提高生产效率。

-抗疲劳性:尼龙可承受重复加载循环而不会显着退化,确保持久的性能。

-耐化学性和耐磨性:它可以承受恶劣的环境,包括暴露于化学品和磨损条件。

为了更好地了解尼龙相对于其他聚合物的优势,请考虑以下比较:

| 财产 | 尼龙 | ASA的 | 聚 甲醛 | 偷看 |

|---|---|---|---|---|

| 耐磨性 | 优越 | 温和 | 温和 | 高 |

| 抗张强度 | 高 | 温和 | 高等 | 优越 |

| 抗紫外线 | 低 | 高 | 低 | 温和 |

| 美学表现 | 温和 | 高 | 温和 | 温和 |

| 防潮性 | 高 | 低 | 低 | 温和 |

| 易于处理 | 容易 | 温和 | 难 | 难 |

| 成本 | 低 | 温和 | 高 | 非常高 |

尼龙结合了高耐磨性、抗拉强度和易于加工,使其成为一种经济高效且可靠的注塑材料。

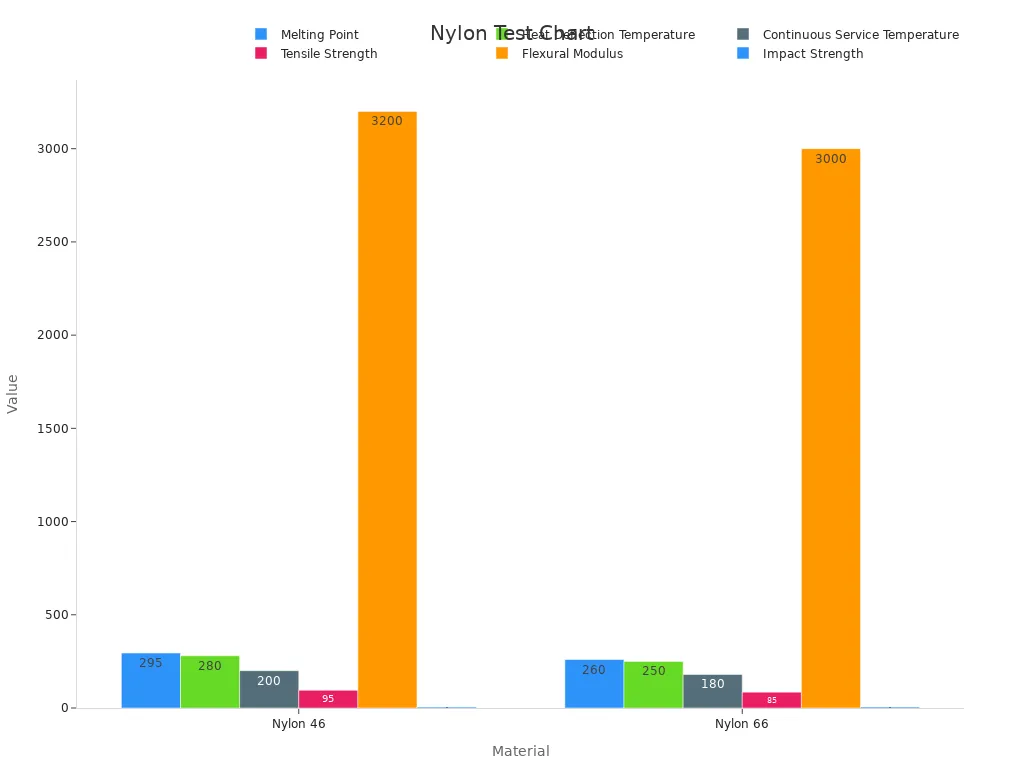

此外,尼龙有多种等级,例如尼龙 46 和尼龙 66,每种等级都具有不同的机械和热性能。下图突出显示了它们的差异:

这些特性证明了为什么尼龙仍然是寻求高性能聚合物的制造商的首选。

尼龙的多功能性使其能够在各行业的广泛应用中表现出色。它能够结合强度、柔韧性和耐磨性,使其成为制造在具有挑战性的条件下可靠运行的组件的理想选择。

以下是尼龙的一些常见应用:

-汽车零部件:尼龙广泛用于齿轮、轴承和变速拨叉等零件。例如,使用 30% 的玻璃填充尼龙 66 制造汽车变速叉,需要承受摩擦、机械负载和接近 150°C 的温度峰值。 该解决方案减轻了近 30% 的重量并降低了生产成本,同时保持了可靠的性能。

-工业设备:尼龙的抗疲劳性和耐化学性使其适用于传送带、滚筒和其他机械部件。

-消费电子产品:热稳定尼龙通常用于需要绝缘和尺寸稳定性的设备的外壳和外壳。

-3D打印:尼龙的低熔体粘度和强度使其成为制造轻质耐用原型的流行材料。在一个案例中,热稳定尼龙 66 片材经过 CNC 加工,用于制造 3D 打印机外壳的面板。该解决方案提供了轻质绝缘并有效地保护了内部组件。

-纺织品和包装:尼龙的柔韧性和防潮性使其成为织物、绳索和食品包装材料生产的主要材料。

下表重点介绍了尼龙在下一代注塑项目中的一些成功案例研究:

| 个案研究 | 挑战 | 溶液 | 结果 |

|---|---|---|---|

| 汽车换档叉 | 需要承受摩擦、机械载荷和接近 150 °C 的短期温度峰值。 | 30% 的玻璃填充尼龙 66 提供刚度、减少摩擦和最小磨损。 | 重量减轻近30%,生产成本更低,性能可靠,可与金属相媲美。 |

| 工业 3D 打印机外壳 | 在 80–100 °C 左右的温度下需要尺寸稳定性和绝缘性。 | 由热稳定尼龙 66 片材制成的 CNC 加工面板。 | 有效保护内部组件的轻量级解决方案。 |

尼龙的适应性和性能使其成为寻求创新和改进产品的制造商的宝贵材料。无论您是设计汽车零件还是工业设备,尼龙都能提供可靠且经济高效的解决方案。

随着行业的发展,对性能优于 PEEK 和尼龙等传统材料的需求持续增长。新兴的先进聚合物正在介入以满足这些需求,提供专为高性能热塑性塑料量身定制的独特性能。这些材料不仅解决了性能差距,而且符合可持续发展和法规遵从性的全球趋势。

例如,RoHS 指令等监管框架正在推动制造商重新配制尼龙复合材料,消除有害物质。同样,欧盟的一次性塑料指令鼓励使用回收成分,尤其是在汽车应用中。这种转变导致了聚苯硫醚 (PPS) 和聚醚酰亚胺 (PEI) 等替代品的兴起,它们具有卓越的热稳定性和耐化学性。制造商也在探索混合尼龙复合材料,以提高性能,同时保持成本竞争力。

| 证据类型 | 描述 |

|---|---|

| 监管压力 | RoHS 指令推动尼龙复合材料的重新配方。 |

| 可持续发展举措 | 欧盟要求在汽车应用中使用回收材料。 |

| 替代威胁 | PPS 和 PEI 在高级应用中优于传统尼龙。 |

| 成本考虑因素 | 与 PEEK 相比,先进的尼龙复合材料仍然具有成本效益。 |

| 性能增强 | 杂交提高了热稳定性和耐化学性。 |

这些趋势凸显了先进聚合物在应对现代制造挑战方面日益增长的重要性。

聚合物共混物通过结合不同材料的最佳性能,正在彻底改变成型中的先进应用。这些混合物使您能够实现特定的性能目标,例如提高强度、柔韧性或耐热性,使其成为不同行业的理想选择。

在包装中,聚乙烯 (PE) 和聚丙烯 (PP) 的混合物可形成出色的防潮和防氧屏障,从而延长产品保质期。对于电子产品,聚碳酸酯 (PC) 和丙烯腈丁二烯苯乙烯 (ABS) 共混物具有韧性和轻质特性,非常适合便携式设备。在生物医学领域,聚乳酸 (PLA) 与聚己内酯 (PCL) 相结合可确保植入物和修复体的生物相容性,从而提高患者的舒适度。

| 工业 | 聚合物共混物示例 | 主要优点 |

|---|---|---|

| 包装 | PE和PP的共混物 | 优异的防潮性和氧气阻隔性,提高产品新鲜度。 |

| 电子学 | PC和ABS的混合物 | 便携式设备的韧性和轻质特性。 |

| 纺织品 | 涤纶和氨纶混纺 | 运动服的拉伸性和耐用性。 |

| 航空 航天 | 先进热塑性塑料的混合物 | 适用于高性能应用的强度和热稳定性。 |

| 汽车 | 聚丙烯和聚乙烯的共混物 | 抗冲击性和美观性,打造更安全、更省油的车辆。 |

| 生物 医学 | PLA 和 PCL 的混合物 | 植入物和修复体的生物相容性。 |

这些创新展示了聚合物共混物如何释放高性能热塑性塑料的新可能性,使您能够创建适合特定行业需求的解决方案。

先进的聚合物在注塑成型中提供无与伦比的性能和耐用性。这些高性能塑料具有卓越的机械强度和耐热性,使其成为要求苛刻的应用的理想选择。即使在极端条件下,您也可以依靠这些材料来保持尺寸稳定性。例如,PEEK 和尼龙等高性能热塑性塑料耐磨损,确保工程热塑性部件经久耐用。

它们承受高温和恶劣环境的能力使其在航空航天和汽车等行业中不可或缺。通过使用先进的聚合物,您可以制造出随着时间的推移性能可靠的制造零件,从而减少频繁更换的需要。这种耐用性不仅提高了产品质量,还最大限度地减少了生产过程中的停机时间。

先进的聚合物还具有显着的成本和效率优势。它们的轻质特性减少了材料使用,从而降低了生产成本。此外,它们的低熔体粘度允许在定制注塑成型过程中更容易流动,从而缩短循环时间并降低能耗。

您可以使用这些材料制造零件时实现更高的精度,最大限度地减少浪费和返工。例如,即使在复杂的模具设计中,它们的尺寸稳定性也能确保一致的结果。这种效率意味着更低的运营成本和更高的生产力,让您在市场上获得竞争优势。

可持续性是先进聚合物在注塑成型中的关键优势。这些材料通过减少对环境的影响来与可持续发展努力保持一致。生命周期评估 (LCA) 研究表明,先进聚合物通过在其整个生命周期中最大限度地减少碳足迹,有助于可持续发展。从生产到处置,它们为传统材料提供了更环保的替代品。

例如,可回收热塑性塑料通过减少浪费来支持可持续发展工作。您还可以探索生物基聚合物,这进一步增强了制造的可持续性。通过采用这些材料,您不仅可以满足监管要求,还可以为更加可持续的未来做出贡献。

先进的聚合物使您能够在注塑成型中平衡性能、成本和可持续性。它们独特的性能使其成为现代制造业的宝贵资产。

在注塑成型中使用先进聚合物提出了独特的挑战。这些材料通常需要精确处理以保持其理想的性能,例如耐化学性和强度。例如,一家汽车零部件制造商面临大型零件翘曲问题。通过优化冷却和加工参数,他们减少了翘曲并提高了产品质量。同样,一家医疗器械生产商在成型过程中遇到了材料降解的情况。改用更高等级的树脂并调整干燥时间增强了材料稳定性和设备完整性。

使用高级聚合物时,您还可能会遇到不一致的注射尺寸。一家消费电子制造商通过实施实时监控和更换磨损部件解决了这个问题。这种调整导致了稳定的生产和更少的缺陷。这些例子凸显了微调流程对于克服挑战并实现最佳结果的重要性。

机械和技术的最新进展彻底改变了注塑成型。精度和小型化变得至关重要,特别是在航空航天和国防等行业,在这些行业中,小型、复杂的部件至关重要。微注塑现在可以满足这些需求,从而能够生产高精度零件。

包覆成型也越来越受欢迎。该技术增强了塑料部件的耐用性和耐腐蚀性,使其适用于恶劣环境。此外,仿真软件也改变了生产计划。通过优化生产线,可以提高效率,减少浪费。

自动化和机器人技术正在重塑制造流程。自动化系统简化了生产,确保一致的质量和更快的周期时间。气体辅助注塑成型等技术使树脂能够达到复杂的模具设计,从而提高最终产品的强度和功能。这些创新展示了技术如何提高注塑成型的效率和精度。

注塑成型中先进聚合物的未来看起来充满希望。各行业越来越多地采用可持续实践来减少对环境的影响。目前,超过 40% 的行业投资于环保材料和节能工艺。可生物降解聚合物和植物基材料正在获得关注,与全球可持续发展目标保持一致。

新兴趋势还包括将物联网技术集成到智能制造中。实时数据监控提高了生产效率并最大限度地减少了错误。将 3D 打印与传统成型相结合的混合制造是另一个令人兴奋的发展。这种方法可以实现快速原型制作和创建复杂的几何形状。

随着对先进聚合物的需求不断增长,您可以期待材料科学的进一步创新。纳米复合材料和混合聚合物共混物可能会在提高产品性能方面发挥重要作用。这些趋势预示着注塑成型的光明未来,先进聚合物在创新和可持续发展方面处于领先地位。

PEEK 和尼龙等先进聚合物改变了注塑成型,使您能够为医疗、汽车和航空航天等行业制造耐用、高精度的部件。这些材料擅长生产复杂形状和小型化零件,特别是对于柔韧性、生物相容性和强度至关重要的医疗设备。

它们满足现代制造需求的能力使其成为创新的关键。通过探索这些材料,您可以释放新的可能性,提高产品性能,并在竞争激烈的市场中保持领先地位。采用先进聚合物来塑造下一代应用的未来。

先进的聚合物具有高强度、耐热性和化学稳定性。这些特性确保了模制部件的耐用性和精度。您可以依靠它们为汽车和航空航天等行业制造轻质、高性能的零件。

它们的低熔体粘度使模具更容易流入模具,从而减少循环时间和能耗。这种效率可以帮助您以最少的浪费生产复杂的设计,从而提高整体生产率。

是的,许多先进聚合物都支持可持续性。可回收的热塑性塑料和生物基树脂可减少对环境的影响。通过使用这些材料,您可以为更环保的制造实践做出贡献并满足监管要求。

加工先进聚合物需要精确控制温度和压力。处理不当会导致翘曲或材料降解。优化成型参数可确保一致的质量并减少缺陷。

是的,先进聚合物的性能通常优于金属等传统材料。它们的轻质特性与出色的耐磨性和耐热性相结合,使其成为许多应用的最佳选择。您可以使用它们来降低成本并提高产品性能。