在原型设计方面,在注塑成型和 3D 打印之间进行选择通常取决于您的项目需求。这两种方法都有独特的优势,但它们的差异会极大地影响您的时间表和预算。例如,如果您正在处理小批量零件,3D 打印的成本通常比注塑成型低 10% 到 20%。然而,对于更大的生产(超过 8,000 个单位),通过注塑成型,每个零件的成本降至仅 3 美元。速度也起着一定的作用。3D 打印是快速迭代的理想选择,而注塑成型则在规模化生产方面大放异彩。您的选择取决于平衡成本、速度和材料灵活性。

注塑成型是一种设计用于制造大量相同零件的制造工艺。它从热塑性颗粒开始,将其熔化并在高压下注入模具中。模具通常由钢或铝制成,充当最终零件的负片。一旦熔融塑料充满模具型腔,它就会冷却并凝固成所需的形状。之后,零件被顶出,并重复该过程。

以下是步骤的快速细分:

1.材料选择:您根据零件的要求选择合适的热塑性塑料。

2.机器设置:注塑机准备就绪,包括将模具夹紧到位。

3、注射:将熔融塑料在压力下注入模具型腔。

4.冷却:零件在模具内冷却并凝固。

5.顶出:取出成品零件,并进行必要的收尾工作。

该工艺效率很高,特别是对于大规模生产,因为它最大限度地减少了材料浪费并确保了一致的质量。

当您开发原型或小批量生产时,原型注塑成型具有多种优势。首先,它非常准确,公差严格至 +/- 25 微米。这种精度可确保您的原型与最终产品紧密匹配。其次,它减少了废品,为您节省了材料费用。第三,它加快了生产过程,使您能够更快地测试和完善您的设计。

以下是一些主要优势的快速浏览:

| 效益 | 描述 |

|---|---|

| 成本效益 | 有助于及早发现设计缺陷,在全面生产之前节省资金。 |

| 时间效率 | 通过更快的迭代加快产品开发。 |

| 设计验证 | 允许进行彻底的测试以改进最终产品。 |

| 材料测试 | 及早发现缺陷,降低日后进行代价高昂的更改的风险。 |

通过使用原型注塑成型,您可以验证您的设计、测试材料并确保您的产品已准备好进行批量生产。

虽然注塑成型有很多优点,但它也并非没有挑战。一个主要缺点是创建原型模具的成本。这些模具需要定制加工,这可能既昂贵又耗时。此外,原型模具的使用寿命通常有限,只能持续几千次循环。这使得它们不太适合长期使用。

另一个限制是某些设计的复杂性。一些复杂的几何形状可能会超出原型材料的能力,迫使您在设计保真度上做出妥协。紧迫的项目时间表也可能带来挑战,因为模具创建中涉及的手动流程可能会导致延误。

以下是常见限制的摘要:

| 限制类型 | 描述 |

|---|---|

| 成本 | 由于定制加工和缺乏规模经济而导致的高额费用。 |

| 材料限制 | 原型材料可能无法承受长时间使用,从而增加了耐用选择的成本。 |

| 设计限制 | 复杂的几何形状可能需要在速度、成本或设计精度方面进行权衡。 |

| 寿命有限 | 原型模具磨损很快,需要经常更换。 |

| 激进的时间表 | 手动流程可能会延迟生产,尤其是在紧迫的期限内。 |

尽管存在这些挑战,但如果战略性地使用,注塑成型仍然是一种强大的原型制作工具。

3D 打印,也称为增材制造,根据数字模型逐层构建对象。与切割或成型材料的传统方法不同,3D 打印仅在需要时添加材料。此过程从 3D 设计文件开始,该文件指导打印机创建对象。您可以将其视为堆叠薄片材料,直到出现最终形状。

3D 打印技术有多种类型,每种技术都有独特的优势。例如:

-立体光刻 (SLA)利用光将液态树脂硬化成固体层。

-熔丝制造 (FFF)熔化塑料长丝并逐层沉积。

-选择性激光烧结 (SLS)使用激光将粉末材料熔合成固体部件。

这些方法允许您创建传统制造无法实现的复杂设计。

增材制造具有多种优势,尤其是对于原型设计。首先,它的速度非常快。您可以在数小时而不是数周内制作原型,从而加快您的设计过程。这种快速原型设计功能可让您快速测试和改进您的想法。

另一个优点是材料效率。与浪费材料的传统方法不同,3D 打印只使用必要的材料。这降低了成本并使其成为一种环保的选择。此外,您可以按需生产零件,无需大量库存。

以下是一些主要优势的快速浏览:

| 优势 | 描述 |

|---|---|

| 减少浪费 | 与传统方法相比,产生的材料浪费更少。 |

| 加速产品开发 | 实现更快的原型设计和设计迭代。 |

| 按需制造 | 根据需要生产零件,降低库存成本。 |

凭借这些优势,用于原型设计的增材制造改变了许多行业的游戏规则。

虽然 3D 打印有很多优点,但它并不完美。一个挑战是材料范围有限。尽管选择越来越多,但它们仍然比传统方法可用的选择少。这可能会限制您在创建原型时的选择。

另一个问题是表面光洁度。许多 3D 打印部件需要后处理才能获得光滑的外观。这会增加该过程的时间和精力。此外,您可以打印的部件尺寸通常受打印机建模体积的限制。

以下是一些常见的挑战:

| 统计 | 描述 |

|---|---|

| 63% | 部署 3D 打印进行原型制作的用户百分比,显示其尽管存在局限性,但仍很受欢迎。 |

| 21% | 对无法使用其他技术制造的物品使用 3D 打印的百分比。 |

尽管存在这些挑战,但 3D 打印仍然是通过增材制造进行原型制造的强大工具。它对于快速创建复杂设计和测试想法特别有用。

提示:当您的原型已准备好进行大规模生产时,或者当您需要大批量的一致质量时,请使用注塑成型。

注意:3D 打印非常适合需要大胆设计、快速迭代或低产量的原型制作应用。

提示:混合方法非常适合需要设计灵活性和可扩展性的项目。它可以让您在为批量生产做准备的同时快速测试想法。

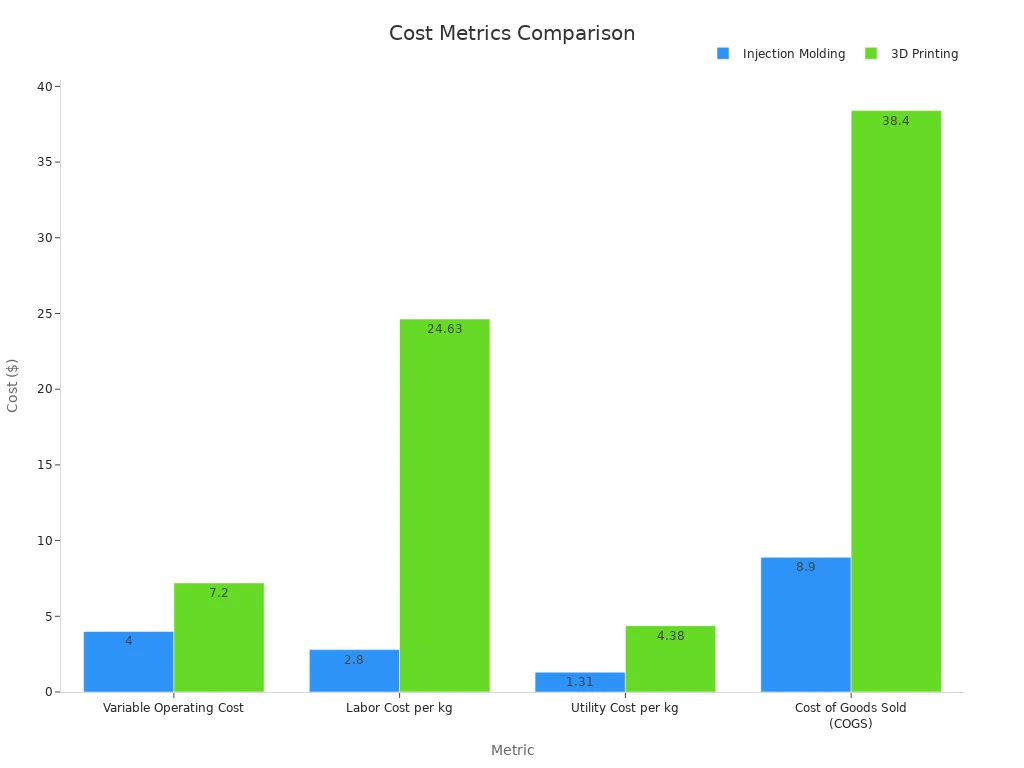

在注塑成型和 3D 打印之间进行原型制作的选择取决于您的项目目标。注塑成型在大批量生产中表现出色,单位成本较低,而 3D 打印则为复杂的设计和快速迭代提供了无与伦比的灵活性。例如,注塑成型的销货成本 (COGS) 为每公斤 8.9 美元,而 3D 打印的销货成本 (COGS) 为每公斤 38.4 美元,使其成为大规模制造的经济选择。

要选择正确的方法,请考虑使用线框图或模型等工具来测试您的想法。Figma 或 Adobe XD 等平台可以帮助您可视化设计并在生产前对其进行改进。及时了解进展也至关重要。敏捷原型设计将上市时间从 12-18 个月缩短到仅 6-9 个月,证明了采用新技术的价值。

通过结合这两种方法,您可以利用 3D 打印进行早期原型,并利用注塑成型进行可扩展生产。这种混合方法可确保效率、成本节约和高质量的结果。

提示:随时了解新兴趋势,以保持原型制作过程的竞争力和创新性。常见问题

1. 哪种方法更适合小批量制作原型?

如果您从事小批量工作,3D 打印是您的最佳选择。它更快、更便宜,并且不需要昂贵的模具。您可以快速测试设计并进行更改,而无需担心设置成本。注塑成型更适合大批量生产。2. 我可以在一个项目中同时使用这两种方法吗?

绝对!您可以将 3D 打印用于早期原型,并使用注塑成型来制造生产就绪的部件。这种混合方法可节省时间和金钱,同时确保高质量的结果。它非常适合需要灵活性和可扩展性的项目。3. 我可以使用哪些材料进行 3D 打印?

您有很多选择!常见材料包括 PLA 和 ABS 等塑料、不锈钢等金属,甚至树脂。每种材料都有独特的特性,因此请根据原型的需求(强度、柔韧性或美观性)选择一种。4. 注塑成型值得前期成本吗?

是的,如果您计划大批量生产。初始模具成本可能看起来很高,但随着生产规模的扩大,每单位成本会显着下降。对于数千个零件,注塑成型是最具成本效益的选择。5. 我如何在这些方法之间做出选择?

想想你的项目目标。需要快速迭代或复杂的设计?选择 3D 打印。正在寻找质量稳定且成本低的大批量产品?注塑成型是必经之路。有时,将两者结合起来效果最好!