News

Site Editor

Site

/uploads/image/6683a2be2307e.png

在注塑成型和 3D 打印之间进行原型制作选择取决于您的具体需求。每种方法都有独特的优势。注射成型最适合一致性至关重要的大批量生产。另一方面,3D 打印是增材制造的一种形式,擅长以最低的设置成本创建小批量、复杂的设计。

Site

/uploads/image/6683a2be2307e.png

在注塑成型和 3D 打印之间进行原型制作选择取决于您的具体需求。每种方法都有独特的优势。注射成型最适合一致性至关重要的大批量生产。另一方面,3D 打印是增材制造的一种形式,擅长以最低的设置成本创建小批量、复杂的设计。

哪个更适合原型制作:注塑成型还是 3D 打印

Views: 76

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

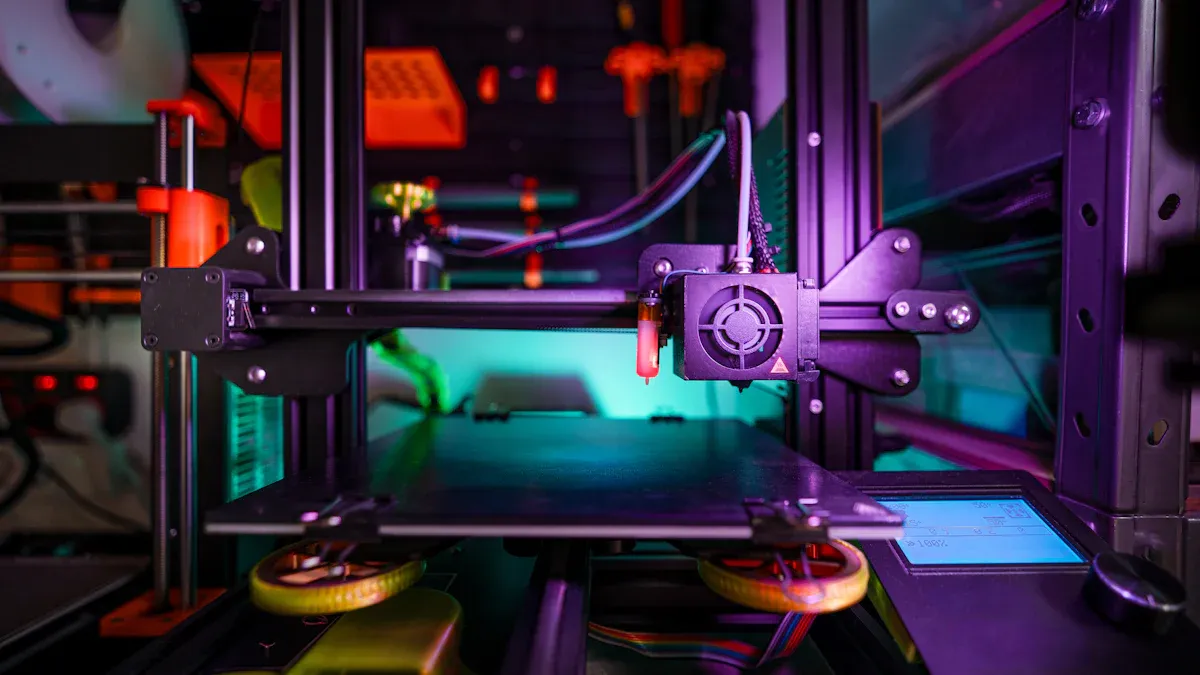

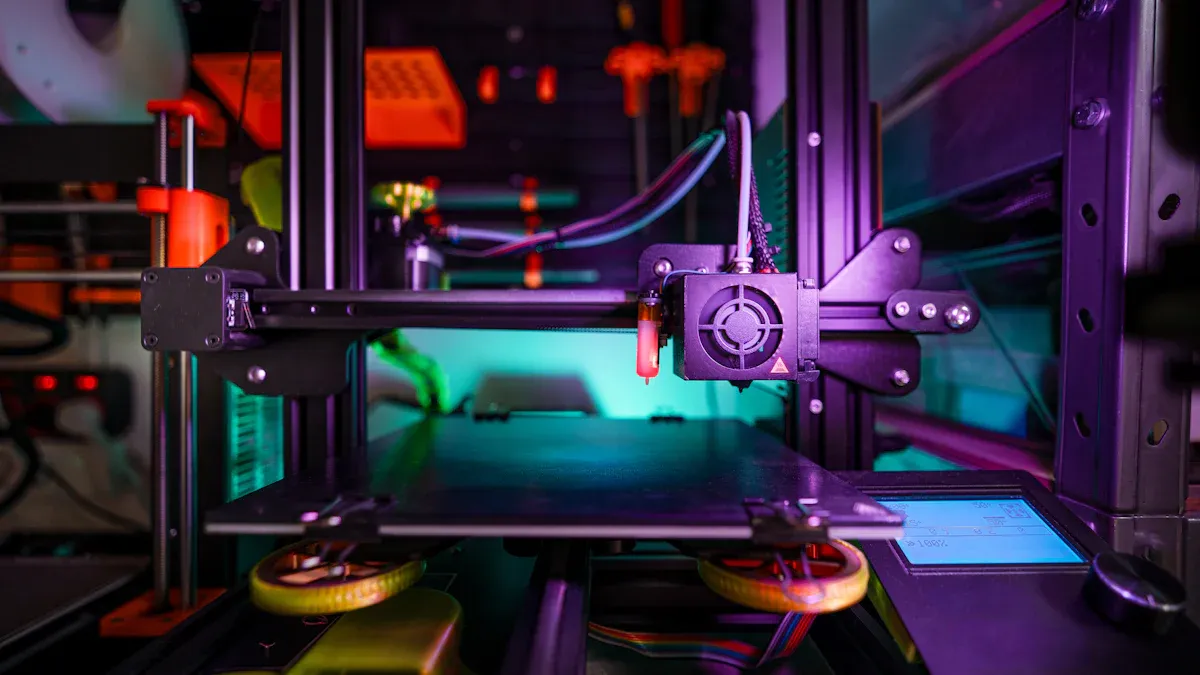

在注塑成型和 3D 打印之间进行原型制作选择取决于您的具体需求。每种方法都有独特的优势。注射成型最适合一致性至关重要的大批量生产。另一方面,3D 打印是增材制造的一种形式,擅长以最低的设置成本创建小批量、复杂的设计。例如,3D 打印通常更适合中小型零件,因为它在生产原型方面具有灵活性和速度。然而,当生产超过 10,000 个单位时,注塑成型会变得更具成本效益,因为初始模具成本会分摊到更大的体积上。了解项目的数量、设计复杂性和预算将有助于您做出正确的选择。

注塑成型和增材制造概述

注塑成型的工作原理

注射成型涉及通过将熔融材料注射到模具中来制造零件。您首先设计一个模具,通常由金属制成,它定义了最终产品的形状。该过程从加热塑料或其他材料开始,直到它熔化。然后将这种熔融材料在高压下注入模具型腔。一旦材料冷却并凝固,模具就会打开,零件就会被顶出。

该过程依赖于精确的设置来确保质量。例如,保持压力会迫使更多材料进入模具,从而提高密度并防止出现空隙等缺陷。同样,选择正确的填充速度(如流变曲线图所示)可确保均匀的分子取向,从而提高部件质量。注塑成型是生产具有严格公差和出色表面光洁度的大批量相同部件的理想选择。

增材制造的工作原理

增材制造,通常称为 3D 打印,逐层构建部件。首先,使用专用软件设计零件。完成设计后,您可以通过设置零件方向和打印机参数来规划构建。然后,打印机通过逐层沉积材料来创建部件,这可能需要几个小时到几天不等,具体取决于复杂性。

打印完成后,您可能需要对部件进行清洁和后处理。这可能涉及移除支撑结构或平滑表面。可能还需要额外的精加工步骤,例如喷漆或抛光。最后,您检查零件以确保其符合所需的规格。增材制造提供了无与伦比的设计灵活性,让您无需新模具即可修改设计。

原型设计中的应用

注塑成型和增材制造在原型制作中都起着至关重要的作用。注塑成型最适合大批量生产,例如制造 100 多个质量稳定的部件。例如,制造商使用注射成型来生产汽车中的安全带夹,其中模具材料中的导热性提高了生产率。

另一方面,增材制造在早期原型制作或需要少于 100 个零件时表现出色。它使您能够快速且经济高效地测试复杂的设计。例如,3D 打印非常适合创建需要频繁设计更改的复杂原型。通过选择正确的方法,您可以根据项目的需求优化原型制作流程。

3D 打印与注塑成型:关键比较因素

生产速度和交货时间

在生产速度方面,注塑成型通常超过 3D 打印,尤其是大批量生产。模具创建后,注塑成型可以在几个小时内生产数千个相同的零件。这使其成为需要快速原型设计或大规模定制的项目的理想选择。例如,瓶盖或汽车零部件等注塑零件可以以令人难以置信的速度制造。

另一方面,3D 打印由于其逐层方法而速度较慢。打印单个零件可能需要几个小时甚至几天的时间,具体取决于其大小和复杂性。然而,3D 打印在设置时间最短的小批量生产中大放异彩。如果您需要快速制作原型而无需投资工具,增材制造可以为小批量生产提供更快的周转时间。

提示:如果您的项目需要大批量的高生产速度,注塑成型是更好的选择。对于小批量生产或复杂的设计,3D 打印提供了更大的灵活性。

原型设计的成本比较

成本在 3D 打印和注塑成型之间的选择中起着重要作用。注塑成型需要对模具进行前期投资,这可能很昂贵。然而,当分散到大量生产中时,这种成本可以忽略不计。例如,当生产数千件时,原型注塑成型变得具有成本效益。

相比之下,3D 打印消除了模具成本,使其对于小批量生产来说更加实惠。然而,行业报告强调,由于更长的构建时间和后处理要求,3D 打印对于大批量生产可能会变得昂贵。如果您的原型设计需求涉及少于 100 个零件,3D 打印提供了一种经济高效的解决方案。对于大批量,注塑成型仍然是经济的选择。

注意:仔细考虑您的产量。注塑成型对于大型项目来说具有成本效益,而 3D 打印更适合小批量。

材料选择和设计灵活性

注塑成型和增材制造之间的材料选择和设计灵活性存在显着差异。注塑成型支持多种材料,包括塑料、金属和复合材料。这些材料具有出色的强度和耐用性,使其成为功能原型的理想选择。然而,注塑成型限制了设计灵活性,特别是对于复杂的几何形状。

另一方面,增材制造在定制和复杂设计方面表现出色。它允许您创建具有独特几何形状的原型,这是传统方法无法实现的。虽然 3D 打印提供了显着的设计灵活性,但某些配置可能缺乏注塑零件的强度。

|

制造方法

|

材料选项

|

设计灵活性

|

|

注塑

|

具有优异强度的广泛材料

|

设计灵活性有限,尤其是复杂形状

|

|

增材制造

|

适用于复杂的设计和独特的几何形状

|

设计灵活性极高,但在某些配置中可能存在零件强度限制

|

提示:如果您的原型需要坚固的材料和稳定的质量,那么注塑成型是您的不二之选。对于复杂的几何形状和创意设计,3D 打印提供了无与伦比的灵活性。

零件质量和强度

在评估原型制作方法时,零件质量和强度是关键因素。注塑成型和 3D 打印在该领域都具有独特的优势,但它们的适用性取决于您的具体要求。

注塑成型生产的零件具有卓越的强度和耐用性。该工艺使用高压注射将模具完全填充,从而产生致密且均匀的零件。这使得注塑件成为必须承受机械应力或恶劣环境的功能原型的理想选择。例如,汽车和航空航天等行业依靠注塑成型来制造支架和外壳等部件。这些零件在大批量生产中保持一致的质量,确保要求苛刻的应用中的可靠性。

相比之下,3D 打印原型通常在设计复杂性方面表现出色,但与注塑零件相比,强度可能不足。3D 打印的逐层结构可能会产生弱点,尤其是在承重应用中。然而,增材制造的进步改进了材料选择和打印技术。如今,您可以选择碳纤维增强聚合物或金属粉末等高性能材料来增强 3D 打印零件的强度。虽然这些材料提高了耐用性,但它们可能仍然无法与通过原型注塑成型生产的零件的结构完整性相匹配。

表面光洁度对零件质量也起着重要作用。注塑成型可直接从模具中取出光滑、抛光的表面,从而减少后处理的需要。这在为美观很重要的消费品原型创建原型时特别有用。另一方面,3D 打印通常需要额外的步骤,例如打磨或涂层才能获得可比的光洁度。这些额外的步骤会增加生产时间和成本,特别是对于复杂的设计。

提示:如果您的原型需要高强度和完美的表面光洁度,注塑成型是更好的选择。对于几何形状复杂或强度要求较低的原型,3D 打印提供了更大的灵活性。

选择正确的原型制作方法

何时使用注塑成型

当您需要大批量生产且质量稳定时,注塑成型是最佳选择。这种方法非常适合创建需要严格公差和耐用性的生产就绪原型零件。例如,在汽车行业,注塑成型用于生产先进制动系统零件等部件。这些零件需要卓越的强度和尺寸精度。通过使用高性能聚合物和优化的模具设计,制造商可以实现更快的生产周期并满足严格的质量标准。

如果您的项目涉及大批量生产,注塑成型将变得更具成本效益。尽管初始模具成本很高,但它分布在数千个单元中,从而降低了每个零件的成本。这使其成为消费品和汽车等需要大规模定制的行业的理想选择。此外,注塑成型支持多种材料,允许您根据原型的强度和功能选择最佳选项。

提示:当您的原型需要高强度、完美的表面光洁度和大批量一致的质量时,请使用注塑成型。

何时使用增材制造

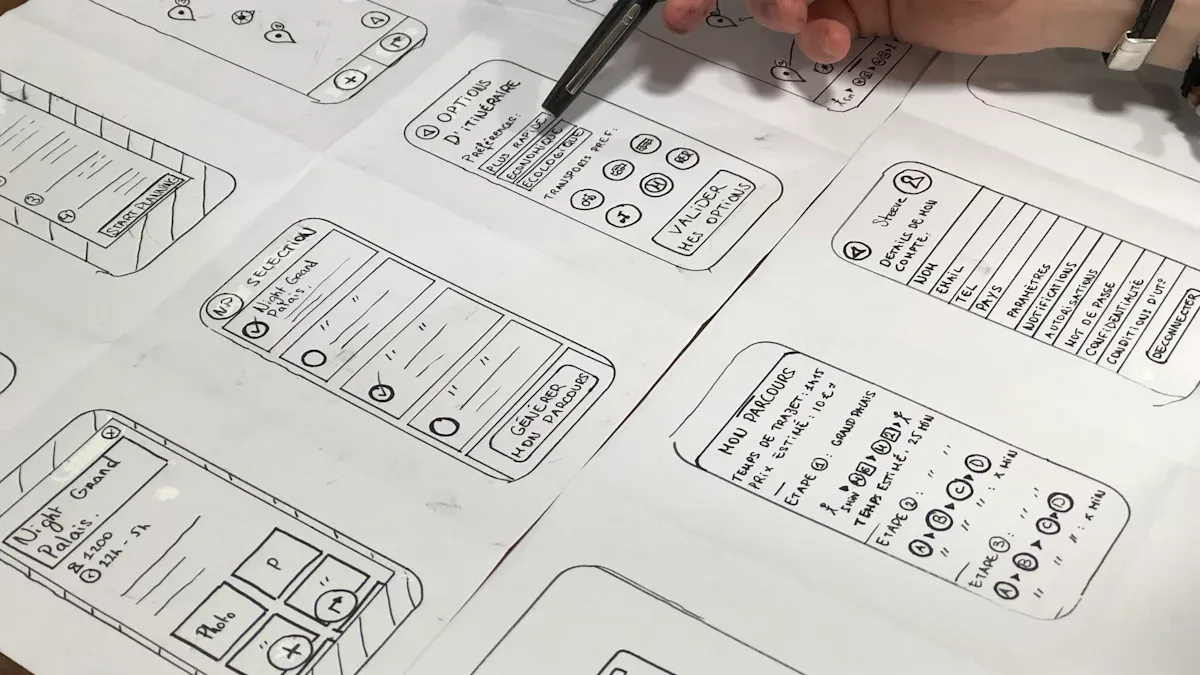

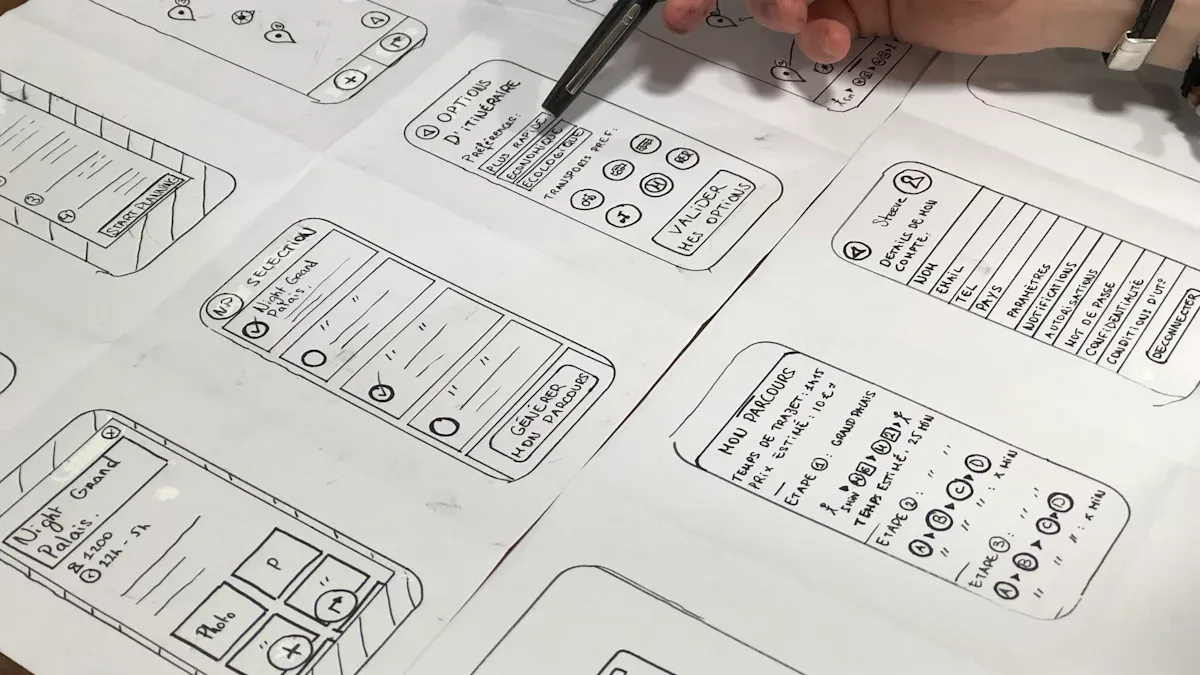

增材制造或 3D 打印非常适合小批量生产和定制设计。这种方法允许您创建传统制造方法无法实现的复杂几何形状。例如,在航空航天领域,以前由 20 个零件组成的喷油器现在可以作为单个组件进行 3D 打印。这减轻了重量,提高了耐用性,并消除了组装时间。

当速度和灵活性至关重要时,您应该考虑使用增材制造进行原型设计。它支持快速原型制作,使您能够快速测试和完善设计,而无需昂贵的模具。例如,一家消费电子公司可以使用 3D 打印来创建产品外壳的原型。这有助于在进行昂贵的注塑成型之前测试形状、配合和功能。

用于原型制作的增材制造在材料选择和设计能力方面也表现出色。您可以使用碳纤维增强聚合物等先进材料来增强强度,同时保持轻质性能。这使其成为汽车和航空航天等性能优化至关重要的行业的绝佳选择。

注意:当您的项目需要小批量生产、快速周转时间和高度设计灵活性时,请选择增材制造。

原型设计的新兴趋势

注塑成型技术的进步

注塑技术的最新进展正在改变原型制作过程。实时监控系统现在跟踪生产过程中的关键参数,确保质量一致并提高效率。预测性维护策略还可以在潜在问题导致停机之前识别它们,从而提高机器性能。这些创新使您能够在减少错误的同时保持生产速度。

自动化进一步彻底改变了注塑成型。自动化系统提高了生产率并最大限度地减少了人为错误,使流程更快、更可靠。例如,自动化机器的软件可实现远程作,即使您身在异地也能确保连续生产。此外,微注塑成型现在支持制造复杂的小零件,这对于电子和医疗设备等行业至关重要。

多材料注塑成型是另一项突破。该技术允许您将不同的材料组合在一个零件中,从而增强设计可能性。通过将 3D 打印与注塑成型相结合,您还可以实现快速原型制作和定制,从而减少将您的想法变为现实所需的时间。

增材制造的创新

增材制造不断发展,为原型设计提供了令人兴奋的可能性。研究人员正在开发碳纤维增强聚合物和金属粉末等创新材料,以提高 3D 打印零件的强度和耐用性。这些材料扩展了您创建满足苛刻性能标准的功能原型的选择。

人工智能和云计算等新兴技术也在增强增材制造。人工智能驱动的工具可以生成设计元素并预测用户行为,帮助您更有效地完善原型。同时,基于云的平台允许您与团队成员实时协作,从而加快设计过程。

增强现实 (AR) 和虚拟现实 (VR) 技术的兴起是另一个游戏规则改变者。这些工具使您能够在虚拟环境中可视化原型并与之交互,从而更轻松地识别和解决设计缺陷。这一趋势推动了对优先考虑用户体验的交互式原型设计解决方案的需求。

混合原型设计方法

将注塑成型和增材制造相结合,提供了一种强大的混合原型制作方法。您可以使用 3D 打印快速创建初始概念模型,并切换到注塑成型以进行精细原型。这种方法加快了产品开发周期,使您能够更快地将产品推向市场。

例如,Alpine 在自由曲面注塑成型 (FIM) 工艺中使用 Nexa3D 的 XiP 桌面 3D 打印机来生产高性能零件。这种方法可以快速制作复杂几何形状的原型,减少对大量工具投资的需求。通过利用这两种方法,您可以在投入全面生产之前彻底测试设计。

混合原型设计还支持成本管理。3D 打印降低了模具的初始投资,而注塑成型可确保您的原型符合性能标准。这种多功能性使您能够测试各种材料并有效地验证您的设计。

提示:如果您想在原型制作过程中平衡速度、成本和质量,请考虑采用混合方法。

注塑成型和 3D 打印为原型制作提供了明显的优势。注塑成型最适合需要耐用性和精度的大批量生产和后期原型。另一方面,3D 打印擅长创建具有复杂设计的小批量早期原型。

关键外卖:您的选择取决于您的项目需求。考虑产量、设计复杂性和预算等因素。通过评估这些,您可以选择符合您的目标并确保原型成功的方法。

常见问题

用于原型制作的注塑成型和 3D 打印之间的主要区别是什么?

注塑成型最适合质量稳定的大批量生产。然而,3D 打印擅长快速且经济地创建小批量、复杂的设计。您的选择取决于您的项目需求。

您能否在原型制作中结合注塑成型和 3D 打印?

是的,您可以。许多制造商使用 3D 打印进行初始设计,并使用注塑成型进行精细原型。这种混合方法可以加快开发速度并降低成本。

3D 打印适合制作功能原型吗?

是的,它是。通过增材制造进行原型设计,您可以使用碳纤维增强聚合物等先进材料创建功能原型。然而,注塑成型可以为要求苛刻的应用提供更好的强度。

两种方法之间的材料选项有何不同?

注塑成型支持多种材料,包括塑料和金属。3D 打印提供的选择较少,但擅长使用金属粉末或复合材料等独特材料创建复杂的设计。

哪种方法的原型设计更快?

一旦模具准备就绪,注塑成型对于大批量生产来说会更快。然而,3D 打印为小批量原型提供了更快的周转时间,因为它不需要工具。