News

Site Editor

Site

/uploads/image/6683a2be2307e.png

在创建原型时,您需要一个能够平衡成本、速度和精度的制造流程。注塑成型和 3D 打印是两种流行的方法。注塑成型擅长以较低的单位成本进行大批量生产,尤其是当数量超过 8,000 件时。对于小批量,3D 打印提供了灵活性和经济性,随着您扩展到 250 个单位,成本会显着下降。

Site

/uploads/image/6683a2be2307e.png

在创建原型时,您需要一个能够平衡成本、速度和精度的制造流程。注塑成型和 3D 打印是两种流行的方法。注塑成型擅长以较低的单位成本进行大批量生产,尤其是当数量超过 8,000 件时。对于小批量,3D 打印提供了灵活性和经济性,随着您扩展到 250 个单位,成本会显着下降。

用于原型制造的注塑成型与 3D 打印解释

Views: 60

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

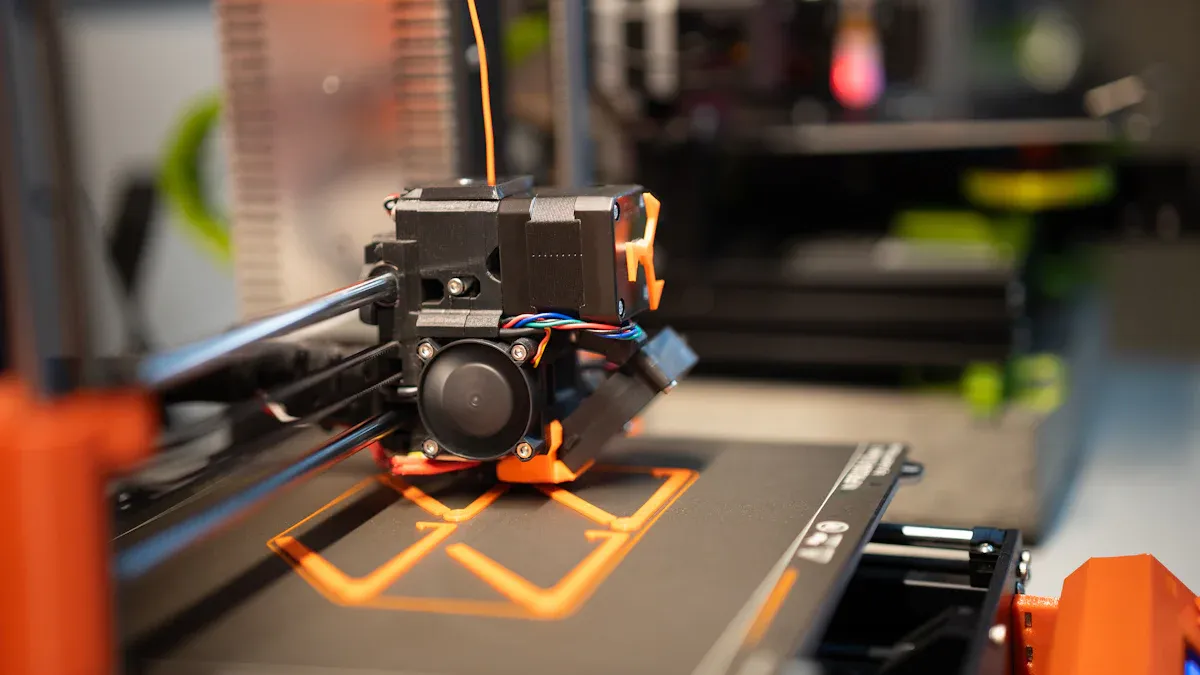

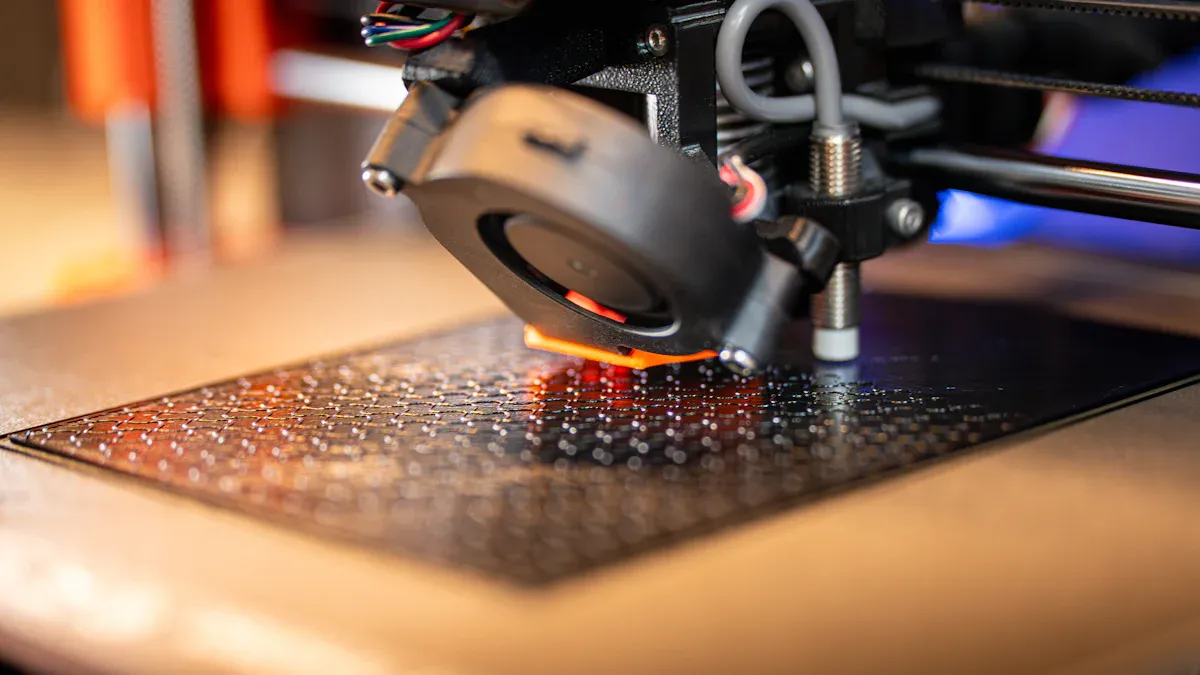

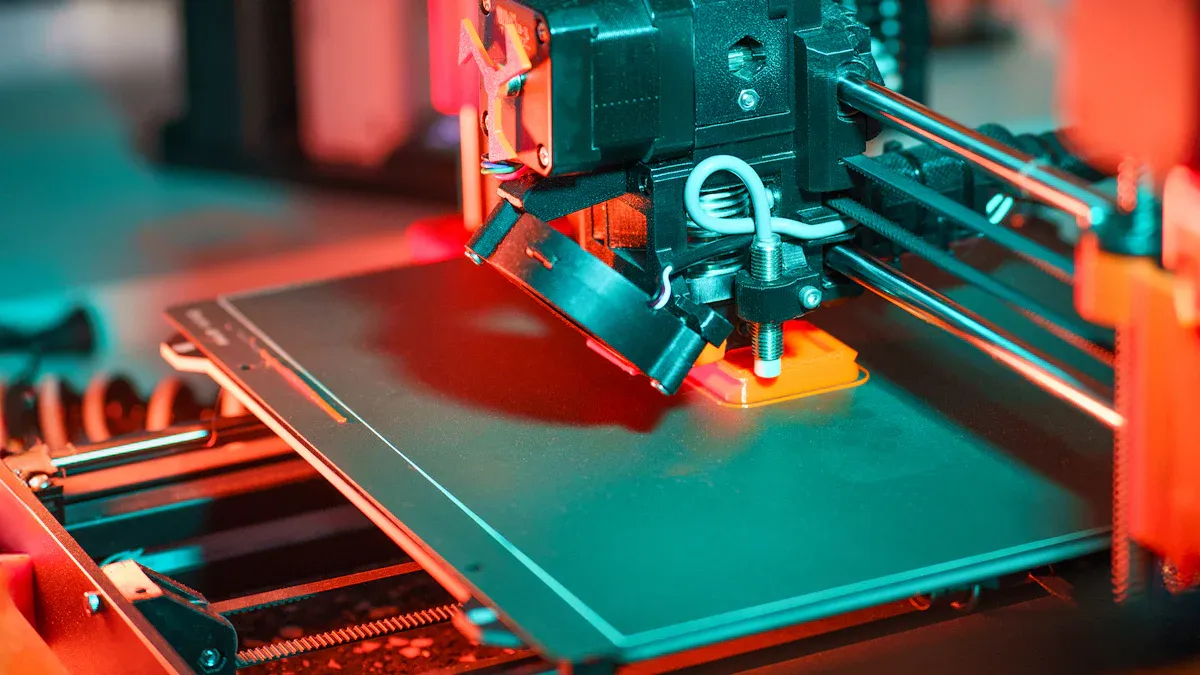

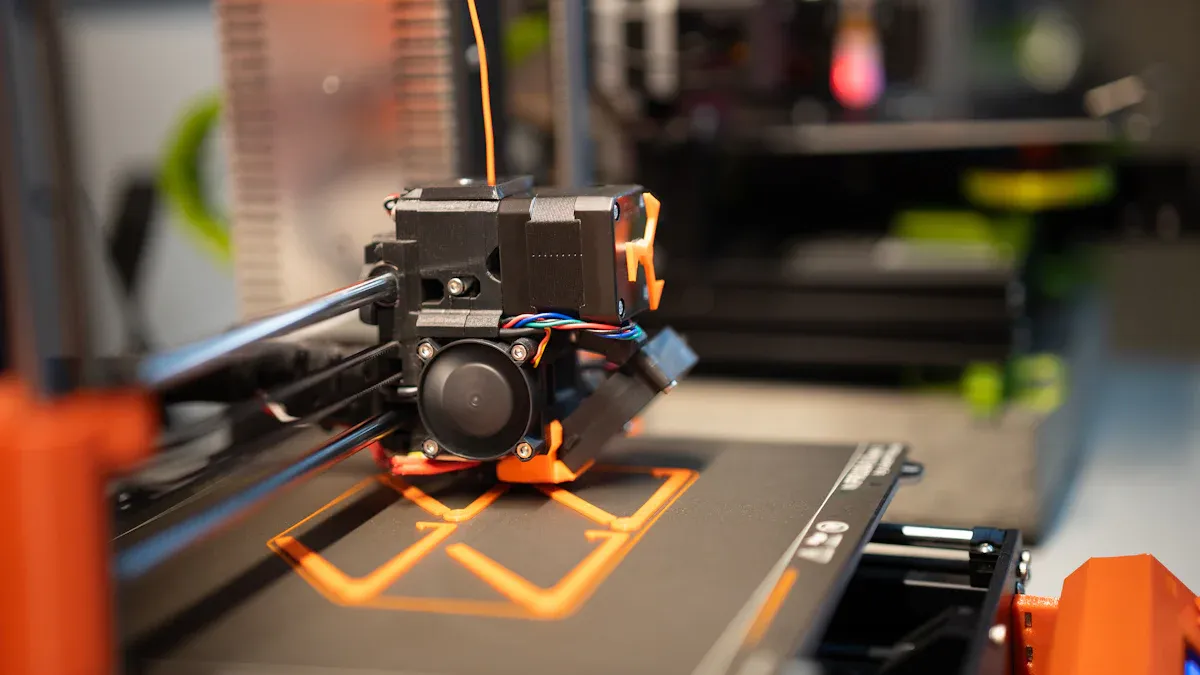

在创建原型时,您需要一个能够平衡成本、速度和精度的制造流程。注塑成型和 3D 打印是两种流行的方法。注塑成型擅长以较低的单位成本进行大批量生产,尤其是当数量超过 8,000 件时。对于小批量,3D 打印提供了灵活性和经济性,随着您扩展到 250 个单位,成本会显着下降。例如,使用 3D 打印的无人机腿每单位成本为 32 美元,但在 250 件时降至 24 美元,而注塑成型则将其降低到每个部件 3 美元,以实现更高的产量。选择正确的方法取决于您的项目需求。

注塑成型和增材制造概述

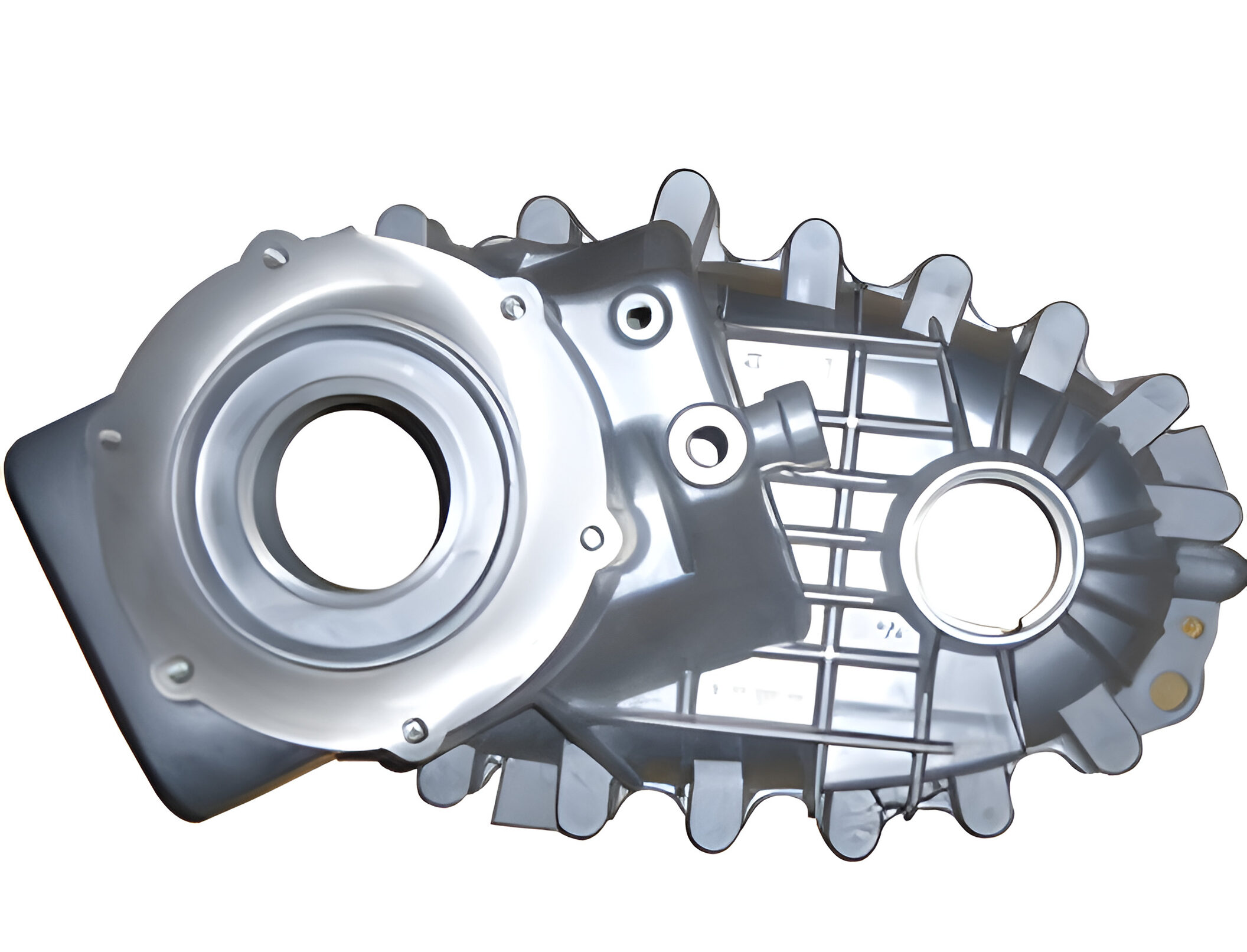

什么是注塑成型?

注射成型是一种通过将熔融材料注射到模具中来制造零件的制造工艺。您可以使用此方法大批量生产相同的零件。当您需要耐用性和精度时,它非常适合原型。该过程从加热塑料或其他材料开始,直到它们熔化。然后将熔融材料注入模具型腔中,在那里冷却并凝固成所需的形状。

先进的统计软件有助于对注塑成型工艺进行高效的数据分析。这包括折线图、直方图和控制图等工具,有助于了解过程条件和解决生产问题。

为了确保质量,制造商通常会评估 Cp 和 Cpk 值。这些指标衡量流程满足规范的程度。

-

Cpk 通常用于鉴定和批准新模具和工艺。

-

单独评估 Cpk 可能会导致忽视潜在的良好流程。

-

高 Cp 值对于实现高 Cpk 值至关重要。

在分析这些指标时:

1. 始终一起评估 Cp 和 Cpk 以全面了解。

2. 首先专注于实现高 Cp 值,以提高 Cpk 性能。

3. 避免仅根据最高 Cpk 值选择进程。

注塑成型是大批量生产的理想选择,具有较低的单位成本和稳定的质量。

什么是增材制造 (3D 打印)?

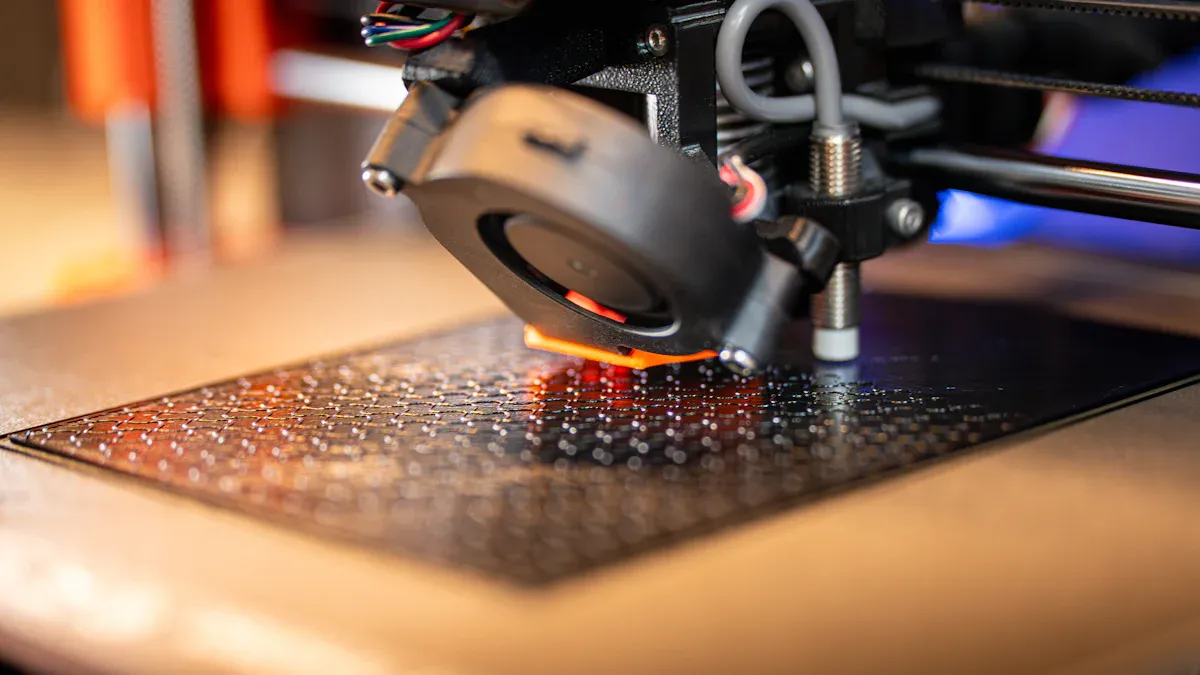

增材制造,通常称为 3D 打印,使用数字模型逐层构建对象。与需要模具的注塑成型不同,3D 打印直接使用塑料、金属或树脂等原材料制造零件。此过程使您可以灵活地设计复杂的形状,而无需担心模具限制。

当速度和定制很重要时,您可以使用 3D 打印进行原型设计。它允许您快速测试多个设计并进行调整,而无需大量成本。例如,如果您需要具有复杂细节或独特几何形状的原型,增材制造在提供精度方面表现出色。

增材制造还支持多种材料,使其适用于各种应用。但是,它可能无法与大规模生产中注塑成型的耐用性或成本效益相匹配。

比较注塑成型和 3D 打印在原型制作中的应用

生产流程

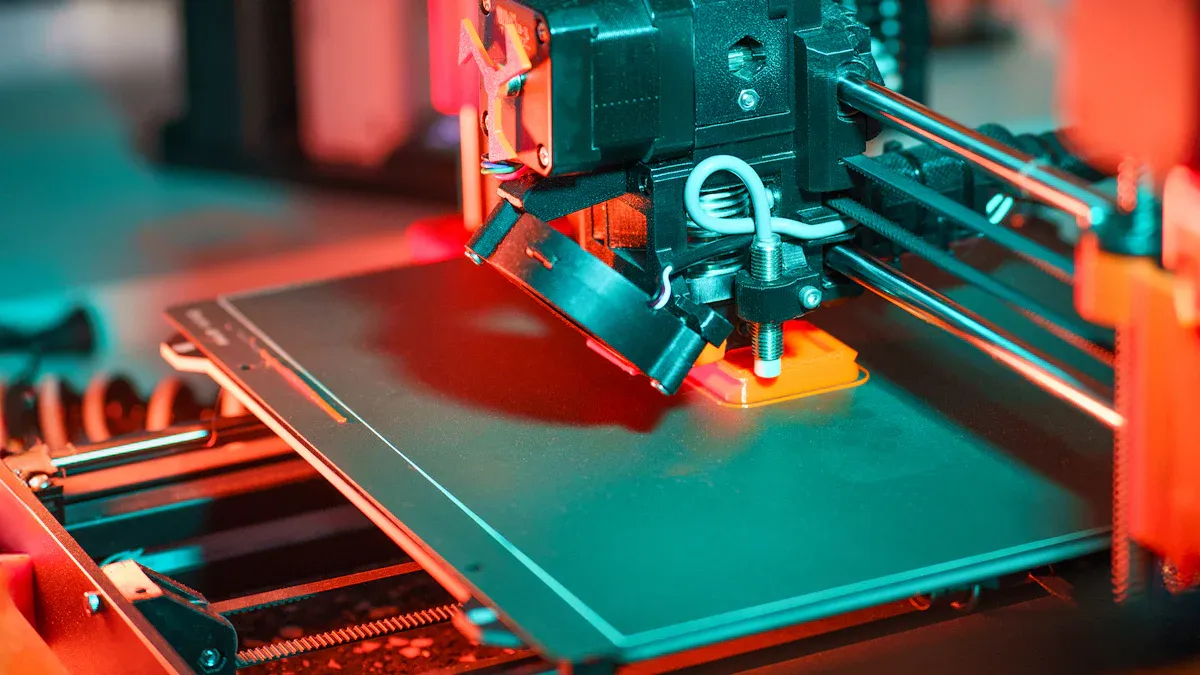

注射成型的生产过程涉及创建模具,该模具用作制造零件的模板。模具准备好后,将熔融材料注入其中、冷却和凝固以形成相同的零件。这种方法非常适合大批量生产,因为它确保了一致性和效率。但是,前期工具成本可能很高,通常达到 10,000 美元左右。这使得注塑成型不太适合小批量原型制作或频繁的设计更改。

相比之下,3D 打印使用增材制造技术直接从数字模型逐层构建部件。这消除了对模具的需求,减少了设置时间和成本。3D 打印在快速原型制作方面表现出色,使您能够快速测试多个设计,而不会产生额外的工具费用。例如,虽然注塑成型需要 15 名工人,但 3D 打印通常涉及较少的人工干预,使其更适合小批量生产。

|

方法

|

最适合

|

成本效益

|

生产量

|

|

注塑

|

大批量生产

|

对于复杂零件更具成本效益

|

高

|

|

3D打印

|

小批量、复杂的原型

|

没有前期工具成本,但大批量效率较低

|

低到中

|

材料选择和兼容性

注塑成型支持多种材料,包括塑料、金属和复合材料。这种多功能性使其适合需要耐用和耐热部件的应用。例如,注塑成型的原材料成本约为每公斤 8.9 美元,明显低于 3D 打印材料每公斤 38.4 美元。然而,该工艺可能需要与模具设计兼容的特定材料等级,从而在某些情况下限制了灵活性。

3D 打印提供更广泛的材料兼容性,包括热塑性塑料、树脂,甚至碳纤维复合材料等先进材料。这种灵活性使得大规模定制和具有独特材料特性的实验成为可能。例如,建筑师可以使用 3D 打印利用难以通过传统方法加工的材料,创建具有参数化设计的高度详细的模型。虽然材料成本较高,但无需重新加工即可在材料之间切换的能力使 3D 打印成为需要频繁迭代的原型制作服务的首选。

设计灵活性和复杂性

注塑成型非常适合几何形状简单、精度高的设计。模具决定了最终产品的形状,这意味着您必须在生产开始之前完成设计。虽然这确保了一致性,但它限制了创建复杂或有机形状的能力。当您的设计稳定且需要最少的更改时,原型注塑成型效果最佳。

另一方面,3D 打印提供了无与伦比的设计灵活性。您可以创建复杂的几何形状,包括空心结构和复杂的细节,而无需担心模具限制。该技术与 CAD 和 BIM 软件无缝集成,确保准确捕捉每个细节。原型设计过程的自动化可以实现快速原型设计,从而实现更快的迭代和更好的决策。例如,3D 打印中的衍生式设计工具有助于创建以前传统方法无法实现的有机形状。

提示:如果您的项目涉及独特的几何形状或需要频繁更改设计,3D 打印是原型制作的更好选择。

产量注意事项

在决定注塑成型和 3D 打印时,产量起着至关重要的作用。随着生产规模的扩大,注塑成型变得更具成本效益。模具的初始投资很高,但随着数量的增加,单位成本会显着降低。例如,通过注塑成型生产 10,000 个单元可以将成本降低到每台 0.50 美元。这使其成为优先考虑一致性和效率的大批量生产的理想选择。

相比之下,3D 打印更适合小批量生产。它消除了对模具的需求,允许您以每单位 10 至 20 美元的成本生产 50 个单位。这种灵活性使 3D 打印成为原型制作或小批量制造的绝佳选择。此外,3D 打印支持大规模定制,使您能够为每个单元创建独特的设计,而不会显着增加成本。

|

生产量

|

注塑成型(每台)

|

3D打印(每台)

|

最佳选择

|

|

10 个单位

|

100 美元 – 200 美元

|

$ 20 – $ 50

|

3D打印

|

|

100 个单位

|

10 美元 – 20 美元

|

15 美元 – 40 美元

|

3D打印

|

|

1,000 个单位

|

1 美元 – 5 美元

|

12 美元 – 35 美元

|

注塑

|

|

10,000 个单位

|

$0.50 – $2

|

10 美元 – 30 美元

|

注塑

|

如果您的项目涉及小批量生产或频繁的设计变更,3D 打印可提供无与伦比的灵活性。然而,对于大批量生产,注塑成型可以显着节省成本并保证质量稳定。

交货时间和速度

速度是在注塑成型和 3D 打印之间进行选择时的另一个关键因素。注塑成型需要时间来设计和制造模具,这可能会延迟生产的开始。模具准备就绪后,该过程就会变得非常高效,可在短时间内生产数千个零件。像 Protolabs 这样的公司可以在短短一周内交付注塑原型,但任何设计更改都需要创建新模具,从而增加时间和成本。

另一方面,3D 打印在快速原型制作方面表现出色。您可以在几天内修改 CAD 文件并生产新原型。这使其成为需要快速迭代和设计调整的项目的理想选择。例如,如果您需要在最终确定一个设计之前测试多个设计,3D 打印可以让您毫不延迟地完成此作。

注意:如果您的项目需要快速周转和频繁的设计更新,3D 打印是更快的选择。然而,对于设计稳定的大规模生产,注塑成型提供了更好的效率。

成本分析

了解注塑成型和 3D 打印的成本动态有助于您做出明智的决定。注塑成型涉及模具和机械的高前期成本,但随着产量的增加,单位成本会显着降低。例如,生产 1,000 个单位可以将成本降低到每个零件 1-5 美元。然而,初始投资和设置成本使其不太适合小批量运行。

另一方面,3D 打印没有模具成本,这使得小批量生产更实惠。3D 打印的材料成本较高,从每公斤 38.4 美元不等,而注塑成型则为每公斤 8.9 美元。然而,无需额外设置成本即可直接从数字模型生产零件的能力抵消了这笔费用。

-

3D打印的成本因素:

-

材料成本取决于类型和质量。

-

工业级打印机的前期投资可能很大。

-

人工成本包括设计工作和监控。

-

其他成本包括管理费用和软件许可。

-

注塑成型的成本因素:

-

材料成本因树脂类型和添加剂而异。

-

需要对模具和机械进行大量投资。

-

设置和质量控制需要熟练的劳动力。

-

其他成本包括管理费用和维护。

对于短期生产,3D 打印通常更具成本效益,因为模具成本更低,上市时间更快。然而,随着生产规模的扩大,注塑成型变得更加经济,使其成为大批量生产的首选。

注塑成型和 3D 打印的优缺点

原型注塑成型的好处

原型注塑成型具有多种优势,特别是对于大批量生产。这是制造耐用且精确的原型零件的一种经济高效的方法。模具准备就绪后,该工艺可确保一致的质量和严格的公差,使其成为生产原型的理想选择。您还可以测试各种材料,为您的原型制作应用找到最佳选择。这种灵活性有助于您平衡性能和成本。

另一个主要好处是时间效率。快速模具使您能够快速生产具有成本效益的零件,从而缩短整个产品开发周期。例如,使用原型注塑模具可以帮助您及早发现设计缺陷,并在全面生产之前进行必要的调整。这个迭代过程改进了最终产品,同时节省了时间和资源。

|

效益

|

描述

|

|

成本效益

|

降低模具成本和减少材料浪费可以显着节省成本,尤其是对于小批量生产。

|

|

时间效率

|

快速模具和更短的交货时间可加快产品开发周期。

|

|

设计验证

|

原型设计可以及早发现设计缺陷并基于测试进行迭代改进。

|

|

材料测试

|

测试各种材料有助于选择性能和成本的最佳选择。

|

原型注塑成型的缺点

尽管有其优点,但原型注塑成型也有一些局限性。工具的高昂前期成本可能是一个障碍,特别是对于小规模原型制作服务而言。创建模具需要大量时间和资源,这可能会延迟生产的开始。如果您的设计经常更改,您将需要新模具,从而增加成本和交货时间。

在此过程中也可能出现质量问题。例如,由于参数设置不当,可能会出现短镜头等缺陷。解决这些缺陷需要仔细分析和调整,这会增加生产时间。此外,注塑成型所需的大型设备占用空间,需要熟练的劳动力进行作。这些因素使其不太适合小批量或高度定制的原型。

增材制造的好处

增材制造或 3D 打印在灵活性和速度方面表现出色。您可以创建复杂的几何形状和定制设计,而无需模具。这使得它非常适合需要频繁更改设计的原型设计应用。直接从数字模型生产零件的能力还减少了设置时间,使您能够快速测试多种设计。

另一个优点是前期成本低。与注塑成型不同,3D 打印不需要昂贵的工具,使其成为小批量生产的经济高效的选择。您还可以使用多种材料(包括高级复合材料)来创建独特的原型。按需生产进一步增强了其吸引力,因为您可以根据需要生产零件,而无需保持大量库存。

提示:当您需要快速迭代或高度详细的设计时,使用 3D 打印进行原型制作。它对于创建具有复杂特征的经济高效的原型零件特别有用。

增材制造的缺点

虽然 3D 打印具有许多优点,但它也存在您应该考虑的局限性。最显着的缺点之一是大批量生产速度较慢。与可以在短时间内生产数千个相同零件的注塑成型不同,3D 打印是逐层构建每个零件。这个过程降低了大批量生产的效率。

另一个挑战在于材料成本。3D 打印中使用的原材料,例如专用树脂或金属粉末,通常比传统制造中使用的原材料更昂贵。例如,每公斤 3D 打印材料的成本可能比注塑材料高出数倍。对于需要多个原型或大型零件的项目,这可能会降低 3D 打印的经济性。

您还可能会遇到零件强度和耐用性的限制。虽然 3D 打印擅长创建复杂的设计,但它生产的零件的机械性能可能与通过注塑成型制造的零件不匹配。逐层结构会导致层间粘合力减弱,使零件在应力下更容易断裂。

最后,3D 打印零件的表面光洁度通常需要额外的后处理。您可能需要对零件进行打磨、抛光或涂层才能获得光滑的表面,这会增加该过程的时间和成本。这些缺点凸显了为什么 3D 打印更适合小批量、高度定制的项目而不是大规模生产。

注意:了解这些限制将帮助您确定 3D 打印何时是满足您的原型设计需求的正确选择。

在注塑成型和 3D 打印之间进行选择

何时使用注塑成型进行原型制作

当您需要生产大量相同的原型或零件时,注塑成型效果最佳。随着产量的增加,该工艺变得更具成本效益,因为高昂的初始模具成本分散在许多单元中。例如,生产 10,000 个零件可以将单位成本降低至 0.50 美元。这使得注塑成型成为优先考虑一致性和效率的项目的理想选择。

如果您的原型需要耐用性和严格的公差,注塑成型是正确的选择。该工艺支持多种材料,包括耐热和抗冲击塑料。您还可以测试不同的材料,以找到最适合您应用的选择。例如,微成型技术允许您制造小型、精密的零件,同时降低模具成本和交货时间。

提示:当您的设计完成时,请使用注塑成型,并且您需要高质量的原型进行测试或生产。

何时使用 3D 打印进行原型制作

3D 打印是快速原型制作和小批量生产的首选。它允许您直接从数字模型创建零件,而无需模具。这消除了设置成本并缩短了交货时间,非常适合需要快速迭代的项目。例如,您可以在 CAD 软件中修改您的设计并在几天内生产出新的原型。

这种方法擅长创建复杂的几何形状和复杂的细节。如果您的原型涉及独特的形状或空心结构,3D 打印可以灵活地将您的想法变为现实。该工艺还支持多种材料,包括高级复合材料,使您能够试验不同的特性。

|

度量

|

描述

|

最佳用例

|

|

分辨率

|

指示打印原型中可实现的详细级别。

|

需要精细功能的高细节原型。

|

|

速度

|

指生产原型所需的时间。

|

需要快速结果的快速原型制作方案。

|

|

材料多功能性

|

打印过程中可以使用的材料范围。

|

需要不同材料特性的项目。

|

|

成本效益

|

与打印过程相关的总成本。

|

优先考虑成本的预算敏感型项目。

|

注意:当您需要灵活性、速度以及在不产生额外成本的情况下测试多个设计的能力时,请选择 3D 打印。

需要考虑的关键因素

在决定注塑成型和 3D 打印之间时,您应该评估几个关键因素:

-

预算:注塑成型涉及高昂的模具前期成本,但每单位成本会随着产量的增加而降低。相比之下,3D 打印没有模具成本,因此对于小批量生产来说更实惠。

-

零件复杂性:如果您的设计包括复杂的细节或有机形状,3D 打印可提供更大的灵活性。注塑成型更适合于需要高精度的更简单的几何形状。

-

产量:随着生产规模的扩大,注塑成型变得更具成本效益。对于小批量或一次性原型,3D 打印是更经济的选择。

|

因素

|

证据

|

|

预算约束

|

面向未来可以减少产品改进的成本和时间,从而表明预算影响。

|

|

零件复杂性

|

设计复杂性会导致生产时间增加,凸显了复杂性的影响。

|

|

生产量

|

专用模具成本通过大批量摊销,显示出与数量的关系。

|

您还可以考虑结合两种方法优势的混合方法。例如,直接模具为小批量提供最快的周转时间,而间接模具则平衡成本和可扩展性。通过分析项目的要求,您可以在成本、速度和质量之间找到最佳平衡。

提示:始终将您的选择与项目的特定需求保持一致,例如迭代次数、生产运行规模和各个部分的复杂性。

注塑成型和 3D 打印在原型制作中有不同的用途。注塑成型在大批量生产中表现出色,质量始终如一,而 3D 打印则为小批量和复杂设计提供了灵活性。您的选择应取决于预算、速度和设计复杂性等因素。

-

3D 打印通过减少交付时间和材料浪费来改变原型制作。

-

它支持在大规模生产之前快速测试和改进设计。

-

将 3D 打印与注塑成型相结合可以提高效率,尤其是通过随形冷却等创新。

这些技术将继续发展,为不同的制造需求提供可持续的集成解决方案。

常见问题

注塑成型和 3D 打印的主要区别是什么?

注塑成型使用模具大批量生产相同的零件。3D 打印直接从数字模型逐层构建部件。注塑成型适合大批量生产,而 3D 打印则擅长小批量、复杂的设计。

哪种方法的原型设计更快?

3D 打印可以更快地进行原型制作。它消除了对模具的需求,允许您直接从数字文件创建零件。注塑成型需要时间来设计和制造模具,这可能会延迟该过程。

我可以对同一个项目使用这两种方法吗?

是的,您可以结合使用这两种方法。使用 3D 打印制作初始原型,以快速测试设计。完成后,改用注塑成型进行大批量生产,以降低成本并确保一致性。

哪种方法对于小批量更具成本效益?

3D 打印对于小批量来说更具成本效益。它没有模具成本,允许您按需生产零件。由于前期模具成本高,注塑成型只有在大批量生产时才变得经济。

每种方法可以使用哪些材料?

注塑成型支持塑料、金属和复合材料,具有耐用性和耐热性。3D 打印适用于热塑性塑料、树脂和高级复合材料,为独特设计提供灵活性。材料选择取决于您的项目要求。