News

Site Editor

Site

/uploads/image/6683a2be2307e.png

选择正确的原型设计方法可以决定您的项目的成败。大约 70% 的原型在组装过程中失败,通常是由于方法选择不当造成的。注塑成型和增材制造具有独特的优势,但各自满足不同的需求。例如,增材制造在灵活性方面表现出色,而注塑成型则支持大批量生产。

Site

/uploads/image/6683a2be2307e.png

选择正确的原型设计方法可以决定您的项目的成败。大约 70% 的原型在组装过程中失败,通常是由于方法选择不当造成的。注塑成型和增材制造具有独特的优势,但各自满足不同的需求。例如,增材制造在灵活性方面表现出色,而注塑成型则支持大批量生产。

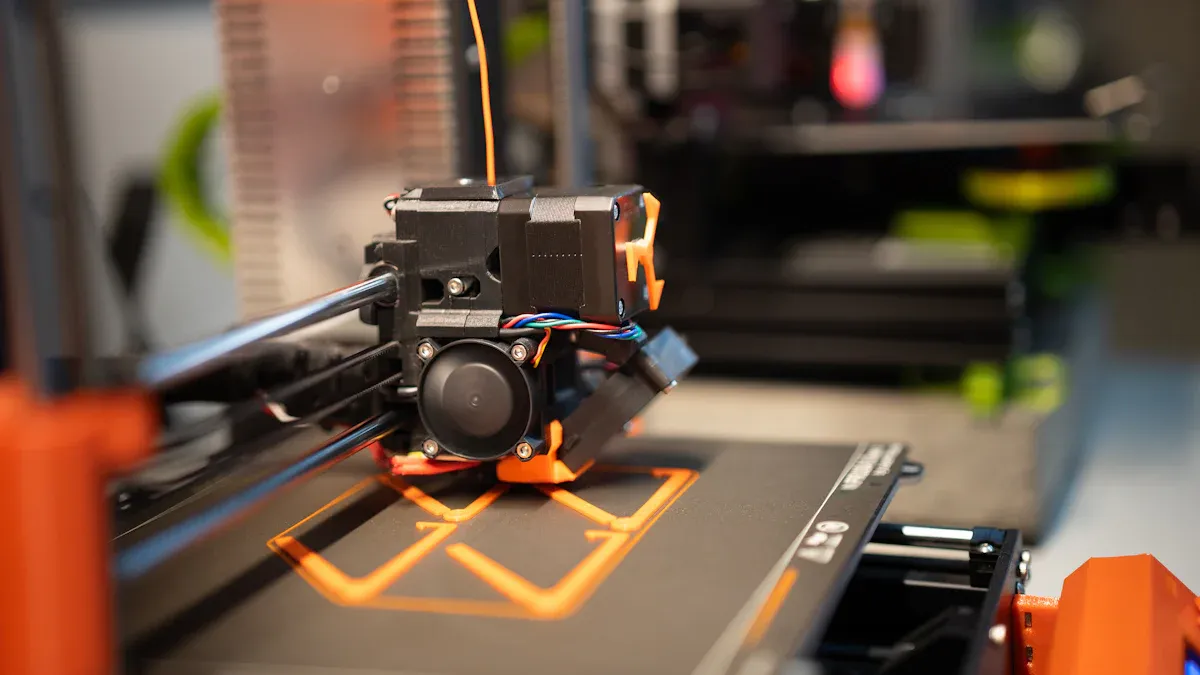

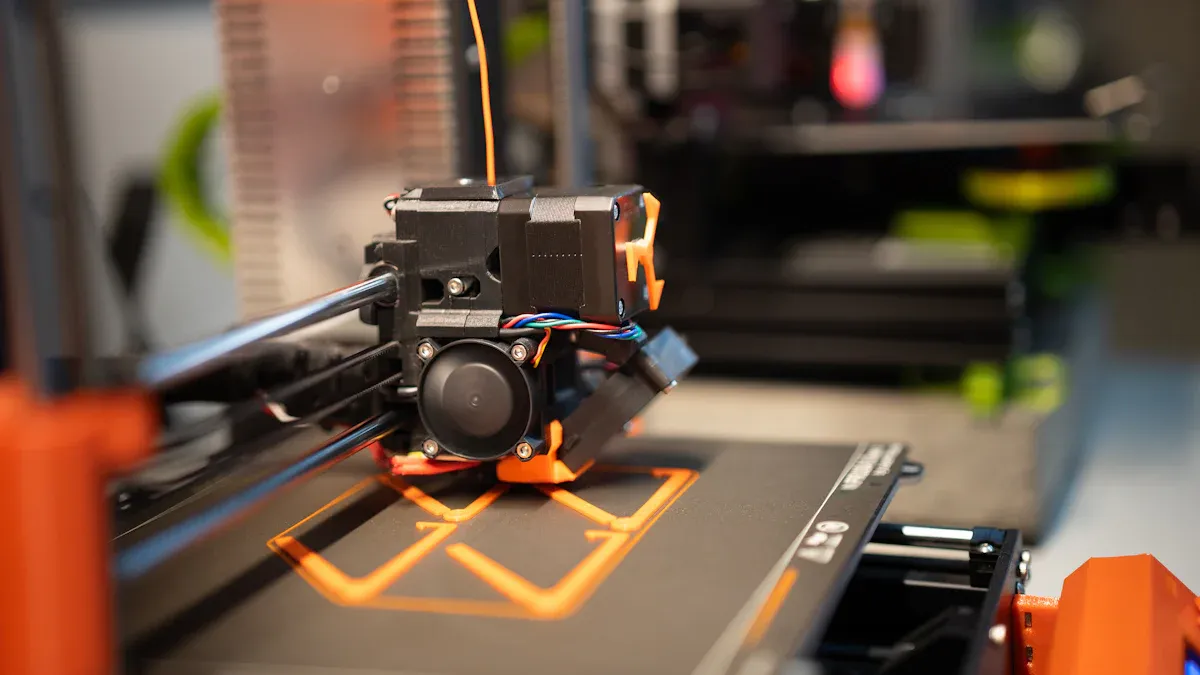

用于快速原型制作的注塑成型与增材制造

Views: 66

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

选择正确的原型设计方法可以决定您的项目的成败。大约 70% 的原型在组装过程中失败,通常是由于方法选择不当造成的。注塑成型和增材制造具有独特的优势,但各自满足不同的需求。例如,增材制造在灵活性方面表现出色,而注塑成型则支持大批量生产。快速原型制作市场在 2021 年价值 25 亿美元,预计到 2031 年将达到 150 亿美元。这种增长凸显了具有成本效益和快速方法的重要性。通过明智地选择,您可以降低成本、加快开发速度并轻松探索复杂的设计。

注塑成型概述

注塑成型的工作原理

注塑成型是一种通过将熔融材料注入模具来制造零件的制造工艺。这种方法广泛用于生产原型和大批量零件。该过程遵循结构化的工作流程,以确保精度和效率:

-

材料参数定义:您可以定义熔体流动指数和热膨胀等材料属性。

-

工艺参数设置:根据机器的能力设置注射速度、压力、保压等参数。

-

填充分析:监控熔融材料如何填充模具型腔。当模具满 95%-99% 时,就会发生从注射压力到保压压力的转换。

-

冷却分析:确保冷却均匀,防止变形。

-

翘曲分析:预测并纠正冷却过程中的潜在变形。

-

验证:确认模具与设计相符,以避免丢失关键特征。

-

持续改进:更新材料数据库以保持准确性。

该工艺确保注塑零件符合严格的质量标准,使其成为汽车、医疗设备和航空航天等行业的理想选择。

原型注塑成型的好处

原型注塑成型为快速原型制作提供了多种优势。它提供无与伦比的精度,实现与 IT7 一样精细的公差,优于大多数其他方法。先进的 CAD/CAM 软件允许您快速迭代设计,确保在更短的时间内准备好功能原型。

这种方法也很高效。您可以在 2-4 周内制作出第一部分,这比许多其他技术都要快。对于中大批量生产,原型注塑模具变得具有成本效益。多腔模具和铝等材料进一步降低了成本。

注塑成型通过仅注射所需量的塑料来最大限度地减少材料浪费。这对于医疗设备等需要大量原型的行业尤其重要。此外,自动化系统确保一致的质量,即使对于复杂的设计也是如此。

如果您需要数百或数千个零件,原型注塑成型是最佳选择。它提供一致的尺寸和功能,非常适合测试和演示。随着生产规模的扩大,单位成本显着下降,与传统注塑模具或 CNC 加工相比,提供了经济高效的解决方案。

增材制造概述

增材制造的工作原理

增材制造,通常称为 3D 打印,使用数字设计逐层构建物体。与去除材料的传统方法不同,此过程仅在需要时添加材料。您首先使用 CAD 软件创建 3D 模型。然后将设计转换为 STL 等文件格式,以指导打印机。

打印机使用塑料、金属或复合材料等材料。它逐层沉积这些材料,通过热、光或粘合剂将它们融合。这种方法允许您创建其他制造技术难以或不可能实现的复杂形状。

技术进步显着改善了增材制造。更快的打印速度和多材料系统现在使其更加高效和通用。这些创新扩大了其在原型设计应用中的应用,特别是在汽车和航空航天等行业。

你知道吗?增材制造市场预计到 2023 年将达到 175.8 亿美元,原型设计将占 2022 年收入份额的 54% 以上。这凸显了其在快速原型制作和设计开发中的关键作用。

增材制造对原型设计的好处

使用增材制造进行原型设计具有许多优势。它允许您在投入批量生产之前测试功能和设计。这通过在流程的早期启用更改来节省时间和金钱。您还可以创建具有传统方法无法实现的复杂几何形状的 3D 打印原型。

这种方法产生的废物最少,使其更加节能和环保。按需生产降低了库存成本并简化了整个过程。对于小批量生产,增材制造消除了设置成本,使其具有很高的成本效益。

您还可以快速迭代设计,从而加快开发周期。医疗设备和航空航天等行业受益于其精度和生产定制零件的能力。通过使用 3D 打印,您可以减少错误并提高准确性,确保原型符合精确的规格。

提示:当您需要灵活性、速度和节省成本时,增材制造是快速原型制作的理想选择。它是创建创新设计并有效测试它们的游戏规则改变者。

注塑成型和增材制造之间的主要比较

成本比较

在比较成本时,注塑成型和增材制造根据产量和设计变化而存在显着差异。由于模具的原因,注塑成型涉及更高的前期成本,但随着生产规模的扩大,注塑成型变得更加经济。增材制造(通常称为 3D 打印)具有较低的初始成本,使其成为小批量生产或定制设计的理想选择。

|

因素

|

注塑成本

|

3D打印成本

|

|

盈亏平衡点

|

250 至 2,000 个零件

|

250 至 2,000 个零件

|

|

20,000 个零件的成本

|

高等

|

减少 10% 至 20%

|

|

40,000-50,000 个零件的成本

|

不相上下

|

不相上下

|

|

模具成本

|

设计变更更高

|

设计变更时降低

|

对于大规模生产,注塑成型具有更好的成本效益。但是,如果您需要频繁更改设计或小批量,增材制造可以提供更大的灵活性和更低的成本。这使其成为快速原型制作和定制的首选。

生产速度

速度在快速原型制作中起着至关重要的作用。注塑成型需要时间来制作模具,这可能需要数周时间。模具准备就绪后,生产速度就会加快,每天可以生产数千个零件。这使得它适合大批量生产。

另一方面,增材制造消除了对模具的需求。您可以在完成设计后立即开始生产零件。这显着缩短了交货时间,特别是对于小批量或定制设计。然而,对于大批量,3D 打印的逐层过程可能会更慢。

如果您优先考虑小批量生产或独特设计的快速周转,增材制造是更快的选择。对于大规模生产,注塑成型可提供无与伦比的效率。

材料种类和可用性

可用于注塑成型和增材制造的材料在类型和应用上有所不同。注塑成型支持多种材料,包括热塑性塑料、热固性塑料和弹性体。这些材料具有出色的耐用性,适用于汽车和航空航天等行业。

增材制造还提供了多种材料选择,例如塑料、金属和复合材料。然而,它擅长为特定应用提供量身定制的材料。例如:

|

过程

|

材料类型

|

关键特性

|

|

注塑

|

马氏体时效钢

|

易于 3D 打印,但容易腐蚀,限制了其在随形冷却应用中的有效性。

|

|

增材制造

|

耐腐蚀工具钢

|

更适合于带有内部通道的模具镶件,提高冷却效率。

|

|

增材制造

|

陶瓷模具解决方案

|

允许快速设计迭代和模具开发的在岸外包,解决关税问题。

|

注塑成型为大批量生产提供了更广泛的材料。然而,增材制造提供了支持定制和创新的独特材料。这使其成为创建自定义设计和原型的强大工具。

生产能力

就产量而言,注塑成型和增材制造有不同的用途。注塑成型在大批量生产中表现出色。创建模具后,您可以生产数千甚至数百万个质量稳定的零件。这使其成为需要大规模生产的行业的理想选择,例如汽车或消费品。

例如,使用注塑成型生产 5,000 个定制外壳的成本约为每台 2 美元,时间表为 12 周。这种方法可确保大规模降低成本,使其成为大批量生产的首选。

另一方面,增材制造更适合中低产量。它消除了对工具的需求,使您可以立即开始生产。这对于小批量或需要在市场上测试产品时特别有用。例如,使用 100D 打印制作 3 个手机支架的成本为每台 25 美元,时间表为 2 周。这种方法可以实现快速的市场测试和轻松的设计更改。

如果您的项目需要快速原型制作或高度定制,增材制造可提供无与伦比的灵活性。然而,对于大规模生产,注塑成型仍然是最具成本效益的选择。

设计灵活性和复杂性

设计灵活性是增材制造真正闪耀的地方。通过 3D 打印,您可以创建传统方法无法实现的复杂几何形状。内部特征、复杂的图案和可变的壁厚都触手可及。这种程度的设计自由度使您可以进行创新,而不必担心工具限制。

注塑成型虽然精确,但有更严格的设计限制。均匀的壁厚和拔模角度等特征对于确保正确的模具填充和零件移除是必要的。例如,注塑成型中的壁厚必须在 ±10% 的变化范围内保持均匀,通常范围为 1.2 至 3 毫米。相比之下,3D 打印允许从 0.8 到 20 毫米的可变壁厚。

|

设计特点

|

注塑

|

3D打印

|

设计影响

|

|

壁厚

|

必须是统一的 (±10%)

|

允许的变量

|

影响零件强度、冷却和翘曲

|

|

拔模角

|

必需(至少 1-3°)

|

不需要

|

影响零件拆卸和表面光洁度

|

|

内部特征

|

受工具限制

|

高度灵活

|

影响功能和装配选项

|

|

设计变更

|

昂贵(新工具)

|

快速、低成本

|

对迭代开发至关重要

|

如果您需要快速迭代设计或创建具有复杂细节的原型,增材制造是更好的选择。然而,注塑成型提供了更高质量的表面光洁度,更适合生产质量的零件。

零件质量和耐用性

零件的质量和耐用性取决于制造的方法和所使用的材料。注塑成型生产的零件具有优异的机械性能和更高质量的表面光洁度。这使其成为航空航天和医疗设备等精度和耐用性至关重要的行业的理想选择。

增材制造也可以提供高质量的部件,但逐层过程有时会导致可见的层线。虽然这可能不会影响功能,但会影响部件的美感。然而,3D 打印技术的进步显着提高了表面光洁度和材料强度。

例如,注塑成型使用热塑性塑料和弹性体等材料,这些材料具有卓越的耐用性。另一方面,增材制造提供了独特的材料,例如耐腐蚀工具钢和陶瓷模具解决方案。这些材料可实现高度定制和创新设计。

如果您优先考虑耐用性和抛光表面,注塑成型是更好的选择。对于快速原型制造或需要轻松进行设计更改时,增材制造可提供您所需的灵活性。

每种方法的优缺点

注塑成型的优缺点

注塑成型为原型制造和生产提供了多项优势。它生产的零件具有稳定的质量和出色的表面光洁度。这种方法适用于大批量生产,因为数量越多,每个零件的成本就会显著降低。可用的材料范围广泛,可确保耐用性和适用于各种行业,包括汽车和医疗设备。

然而,注塑成型有其缺点。模具的前期成本很高,因此不太适合小批量生产。设计更改也可能很昂贵,因为它们需要新的模具。该工艺在创建复杂几何形状方面存在局限性,因为均匀的壁厚和拔模角度对于正确的模具填充和零件移除是必需的。

提示:如果您需要数千个质量始终如一的零件,注塑成型是一种经济高效的选择。

增材制造的优缺点

增材制造或 3D 打印在灵活性和创新方面表现出色。它允许您创建传统方法无法实现的复杂设计。您可以将多个零件合并为一个单元,从而减少组装时间。按需制造缩短了交货时间,使其成为快速原型制作的理想选择。

尽管增材制造具有优势,但也有缺点。后处理可能很耗时,尤其是对于需要光滑表面的零件。该流程也可能缺乏一致性,因为不稳定的作会影响生产效率。对于大规模生产,与注塑成型相比,增材制造的成本效益较低。

您知道吗?增材制造使您能够快速测试设计,从而在产品开发过程中节省时间和资源。

这两种方法都有独特的优点和缺点。您的选择取决于生产量、设计复杂性和预算等因素。

决策指南:选择正确的方法

需要考虑的因素:预算、数量和复杂性

在注塑成型和增材制造之间进行选择取决于几个因素。这些因素包括您的预算、生产量和设计的复杂性。每种方法都有独特的优势,与特定的项目要求相一致。

-

预算:如果您的预算有限,增材制造通常是更好的选择。它消除了模具成本,并允许经济高效地生产小批量。然而,随着规模经济导致产量的增加,注塑成型变得更加经济。

-

产量:对于大批量生产,注塑成型可以显着节省成本。它将固定成本(如工具)分摊到大量零件上。增材制造非常适合中小批量生产,尤其是当您需要快速周转时。

-

设计复杂性:增材制造擅长创建复杂的设计。它允许使用内部通道和可变壁厚等功能。注塑成型虽然精确,但需要更简单的设计来确保正确的模具填充和零件移除。

提示:使用决策框架(例如毕达哥拉斯模糊 CRITIC 和 EDAS 方法)来客观地评估这些因素。这些框架权衡成本、速度和材料适用性等标准,帮助您做出明智的选择。

何时使用原型注塑成型

当您需要高质量的零件进行测试或演示时,原型注塑成型是最有利的。它适用于中小批量生产,特别是当耐用性和表面光洁度至关重要时。

-

成本效益:随着生产规模的扩大,这种方法变得具有成本效益。例如,生产 5,000 个零件可以显着降低单位成本。

-

材料选择:注塑成型支持多种材料,包括热塑性塑料和弹性体。这些材料具有优异的机械性能,使其适用于汽车和航空航天等行业。

-

一致性:如果您需要具有一致尺寸和功能的零件,注塑成型是更好的选择。自动化系统确保统一的质量,即使对于复杂的设计也是如此。

注意:材料成本可能会有所不同。例如,ABS 的成本约为每磅 1.3 美元,而 PC 的成本约为每磅 2.3 美元。在规划预算时请考虑这些因素。

何时使用增材制造

增材制造是快速原型制作和需要高设计灵活性的项目的理想选择。它允许您创建复杂的几何形状并快速迭代设计。

-

速度和灵活性:您可以在完成设计后立即开始生产。这消除了对工具的需求并缩短了交货时间。

-

定制:增材制造可实现按需生产,非常适合定制零件或小批量生产。例如,使用 3D 打印制作 100 个手机支架只需两周时间。

-

创新:该方法支持随形冷却通道和零件整合等高级功能。它还允许您尝试独特的材料,例如耐腐蚀工具钢。

你知道吗?增材制造通过提高原型设计速度和实现混合工艺来补充传统方法。它还允许制造商快速调整产能,满足波动的市场需求。

注塑成型和增材制造之间的协同作用

结合两种方法进行原型设计

将注塑成型和增材制造相结合可以增强您的原型制作工作流程。这些方法通过利用它们的独特优势相辅相成。增材制造允许您快速创建复杂的设计并测试多个迭代。完成设计后,注塑成型可确保为功能测试或演示提供高质量、耐用的原型。

例如,增材制造可以为模具生产定制的嵌件,从而实现快速设计更改。这种混合方法可将模具嵌件的成本降低多达 90%,同时保持灵活性。使用 Technomelt-PA 7846 black 进行包覆成型的案例研究展示了混合模具制造如何提高效率。此外,定制的插件可以快速更换,以满足特定的客户需求。

| 主要发现 |

描述 |

|

方法论

|

使用高温成型材料制造小批量模具。

|

|

个案研究

|

使用 Technomelt-PA 7846 black 进行包覆成型工艺,用于混合模具创建。

|

|

定制

|

用于客户特定设计的可快速更换插件。

|

通过组合这些方法,您可以优化成本、质量和速度。注塑成型和增材制造之间的这种协同作用确保您在当今快节奏的市场中保持竞争力。

从增材制造过渡到注塑成型生产

从增材制造过渡到注塑成型是扩大生产规模的关键步骤。增材制造可帮助您通过快速原型制作来完善您的设计。一旦您的设计完成,注塑成型可确保大规模生产的一致质量和成本效率。

Indago 四轴飞行器项目就是这一转变的例证。工程师使用 3D 打印制作设计原型,然后转向注塑成型进行批量生产。这种方法使他们能够在进行大批量制造之前测试功能并解决设计挑战,例如厚横截面和复杂几何形状。

为确保平稳过渡,请遵循以下最佳实践:

- 测试多个原型以验证功能并降低设计风险。

- 保持均匀的壁厚并增加拔模角以方便成型。

- 使用迭代原型设计来完善设计并加速生产准备。

| 整合策略 |

绩效指标 |

|

用于快速原型制作的 CNC

|

周转时间

|

|

大批量注塑成型

|

扩展注意事项

|

|

CNC 用于复杂设计

|

设计复杂性

|

|

用于成本优化的混合方法

|

质量和预算

|

通过结合这些策略,您可以最大限度地减少生产延迟并优化成本。这种转变可确保您的原型无缝演变为高质量、可生产的零件。

在注塑成型和增材制造之间进行选择取决于您的项目目标。注塑成型在质量稳定的大批量生产中表现出色,而增材制造则为复杂的设计和小批量提供了无与伦比的灵活性。这两种方法都有独特的优势,在战略性使用时可以相辅相成。

审查这两种方法可确保原型设计和生产的最佳决策。例如:

| 效益 |

描述 |

|

迭代改进

|

允许通过用户反馈不断增强可用性、功能和美观性。

|

|

节省成本和时间

|

在生产前实现经济高效的调整,避免昂贵的重新设计。

|

|

利益相关者沟通

|

促进团队之间的协调并收集反馈以确保实现战略目标。

|

|

风险缓解

|

在开发过程的早期识别并解决潜在风险,增加采用机会。

|

通过利用这些优势,您可以改进设计、节省成本并降低风险。使用这两种方法作为补充工具,以实现高效的原型设计和成功的生产结果。

常见问题

注塑成型和增材制造之间的主要区别是什么?

注塑成型使用模具通过注射熔融材料来生产零件,而增材制造则通过数字设计逐层构建零件。注塑成型适合大批量生产,而增材制造擅长创建复杂的小批量原型。

哪种方法的原型设计更快?

增材制造可以更快地进行原型设计,因为它消除了对模具的需求。您可以在完成设计后立即开始生产。注塑成型需要时间来制作模具,这可能需要数周时间。

我可以对同一个项目使用这两种方法吗?

是的,您可以结合使用这两种方法。使用增材制造进行初始原型和设计测试。设计完成后,过渡到注塑成型以进行大批量生产。这种方法优化了成本和效率。

对于小批量来说,哪种方法更具成本效益?

增材制造对于小批量来说更具成本效益。它避免了模具成本并允许按需生产。由于前期模具费用高昂,注塑成型只有在大批量生产时才变得经济。

这些方法是否存在物质限制?

注塑成型支持多种材料,包括热塑性塑料和弹性体。增材制造提供复合材料和金属等独特材料,但大批量生产的选择可能较少。根据项目的材质需求进行选择。