News

Site Editor

Site

/uploads/image/6683a2be2307e.png

高效的模具冷却优化对于加快生产速度起着至关重要的作用。通过提高冷却效率,您可以显着缩短注塑工艺的周期时间。此阶段通常在生产周期中消耗最多的时间,直接影响您交付产品的速度。即使冷却时间减少 15%,也能显着提高生产效率。

Site

/uploads/image/6683a2be2307e.png

高效的模具冷却优化对于加快生产速度起着至关重要的作用。通过提高冷却效率,您可以显着缩短注塑工艺的周期时间。此阶段通常在生产周期中消耗最多的时间,直接影响您交付产品的速度。即使冷却时间减少 15%,也能显着提高生产效率。

如何改善模具冷却以加快生产速度

Views: 77

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

高效的模具冷却优化对于加快生产速度起着至关重要的作用。通过提高冷却效率,您可以显着缩短注塑工艺的周期时间。此阶段通常在生产周期中消耗最多的时间,直接影响您交付产品的速度。即使冷却时间减少 15%,也能显着提高生产效率。更快的冷却不仅可以提高产量,还可以确保一致的产品质量,帮助您更有效地实现生产目标。

模具冷却在注塑成型中的作用

冷却在缩短循环时间方面的重要性

冷却是注塑成型周期时间中最长的阶段。它直接决定了您生产零件的速度。通过提高冷却效率,您可以显着缩短周期时间并提高生产效率。例如,与传统冷却相比,随形冷却方法最多可缩短 24% 的循环时间。

| 冷却方式 |

循环时间 (s) |

减少 (%) |

|

常规冷却

|

17

|

不适用

|

|

随形冷却

|

13

|

24

|

高效冷却可确保模具温度得到控制,使塑料更快地凝固。这可以缩短冷却时间并加快生产周期。

冷却对产品质量的影响

高效冷却不仅缩短了循环时间,还提高了产品质量。冷却不良会导致缩痕、翘曲或应力断裂等缺陷。例如,冷却过程中 10°C 的温度不平衡会导致应力断裂,从而增加停机时间和维修成本。

| 证据 |

冲击 |

|

节能 15%

|

提高效率并降低成本

|

|

将循环时间缩短多达 30%

|

提高吞吐量和生产率

|

|

由于冷却不良导致废品率更高

|

产品质量下降和成本增加

|

|

10°C温度不平衡导致应力断裂

|

停机时间和维修成本增加

|

通过保持均匀冷却,您可以最大限度地减少缺陷并确保尺寸精度。先进的冷却解决方案,例如随形冷却,也有助于减少高达 25% 的能源使用,使该过程更具可持续性。

注塑成型中的冷却阶段概述

熔融塑料进入模具后,冷却阶段就开始了。塑料在与模具表面接触时冷却,硬化成所需的形状。在此阶段,冷却剂流经模具中的通道以有效散热。

| 步 |

描述 |

|

冷却开始

|

一旦熔融塑料撞击模具,它就开始冷却。

|

|

凝固

|

在产品凝固之前不能打开模具,以防止变形。

|

|

冷却液使用

|

冷却液可以通过模具通道泵送以加速冷却。

|

高效冷却需要适当的流量管理和清洁的冷却液通道。通道中的湍流增强了传热,减少了冷却时间并缩短了注塑周期时间。通过优化此阶段,您可以实现更快的周期时间和更好的产品质量。

影响冷却效率的因素

了解影响冷却效率的因素对于改进注塑工艺至关重要。通过解决这些因素,您可以实现更快的周期时间、更好的产品质量和更高的生产效率。

材料特性和导热系数

模具的材料类型和性能对冷却效率起着至关重要的作用。具有高导热性的材料更有效地传递热量,减少冷却时间。例如,传统工具钢的导热系数范围通常为 12-20 Btu/(hr•ft⋅°F)。相比之下,高导电钢的压力可达 35 Btu/(hr•ft⋅°F),显着提高冷却速率并最大限度地减少翘曲问题。

其他材料属性(例如比热和密度)也会影响冷却性能。比热决定了模具从熔融塑料中吸收热量的速度,而密度则影响模具的整体热行为。为您的模具选择合适的材料可确保高效冷却并缩短注塑成型周期时间。

| 因素 |

描述 |

|

模具材料属性

|

不同等级的模具材料具有不同的热性能,影响冷却效率。

|

|

导热

|

对传热至关重要;更高的电导率可缩短冷却时间。

|

|

比热

|

影响模具从熔融塑料中吸收热量的速度。

|

|

密度

|

影响模具材料的整体热性能。

|

通过选择具有最佳热性能的材料,您可以提高冷却效率并在注塑成型过程中获得更好的结果。

模具设计和冷却管道布局

模具的设计和冷却通道的布局是影响冷却时间的最重要因素之一。冷却通道必须战略性地放置,以确保均匀散热。随形冷却等高级技术使用与模具型腔形状对齐的弯曲冷却回路。这种设计最大限度地减少了温度变化,减少了翘曲缺陷,并缩短了循环时间。

案例研究强调了优化冷却管道布局的有效性。例如,有限元分析 (FEA) 已被用于确定冷却通道的最佳位置,从而提高热机械性能并缩短注塑成型周期时间。机器学习技术也被应用于设计冷却通道,以最大限度地减少表面温度变化。

| 证据描述 |

使用的方法 |

主要发现 |

|

使用温度偏差评估冷却通道的最佳布局

|

实验设计和权衡技术

|

通过优化设计配置实现最佳热机械性能

|

|

最佳冷却通道位置的有限元分析热分析

|

有限元分析 (FEA)

|

确定位置以缩短周期时间并提高模具质量

|

|

基于零件规格的冷却通道拓扑机器学习

|

机器学习

|

开发替代模型以最大限度地减少表面温度变化

|

通过注重模具设计和冷却通道布局,可以实现冷却效率优化,改善整体注塑工艺。

工艺参数和温度控制

工艺参数和温度控制直接影响冷却效率。必须仔细管理冷却剂流量、水温和压力等因素,以优化传热。例如,较高的冷却剂流速可以改善散热效果,同时保持最佳水温可防止缓慢冷却。

仿真研究表明,将工艺参数调整 5% 都会显著影响能量流和冷却系统性能。p-h 图等工具有助于分析压力和比焓之间的关系,从而深入了解系统效率。通过微调这些参数,您可以实现更快的冷却并缩短注塑成型周期时间。

| 证据类型 |

描述 |

|

控制参数

|

分析了控制参数与系统性能之间的关系,重点关注制冷剂的性能系数 (COP) 和热物理特性。

|

|

p-h 图

|

p-h 图说明了压力和比焓之间的关系,这对于确定冷却系统性能至关重要。

|

|

仿真结果

|

仿真涉及相对于预测值变化高达 5% 的参数,从而可以探索冷却系统中的能量流和效率。

|

有效的温度控制和工艺优化可确保高效冷却,从而提高产品质量并缩短循环时间。

减少冷却时间的技术

减少冷却时间对于提高注塑工艺的效率至关重要。通过采用先进的冷却系统和优化模具设计,您可以实现更快的循环时间和更好的产品质量。以下是一些有效减少冷却时间的行之有效的技术。

先进的冷却技术

先进的冷却系统在提高冷却效率和缩短循环时间方面发挥着至关重要的作用。这些技术的重点是改善传热并确保整个模具均匀冷却。以下是一些最有效的冷却技术:

-

随形冷却:该技术涉及设计遵循模制零件形状的冷却通道。它确保均匀冷却,减少循环时间,并最大限度地减少翘曲等缺陷。

-

铍铜嵌件:这些嵌件具有优异的导热性,可在模具的特定区域更快地冷却。它们对于复杂的模具设计特别有用。

-

快速温度循环:该方法在快速加热和冷却模具之间交替进行。它提高了表面质量并减少了残余应力,从而缩短了循环时间。

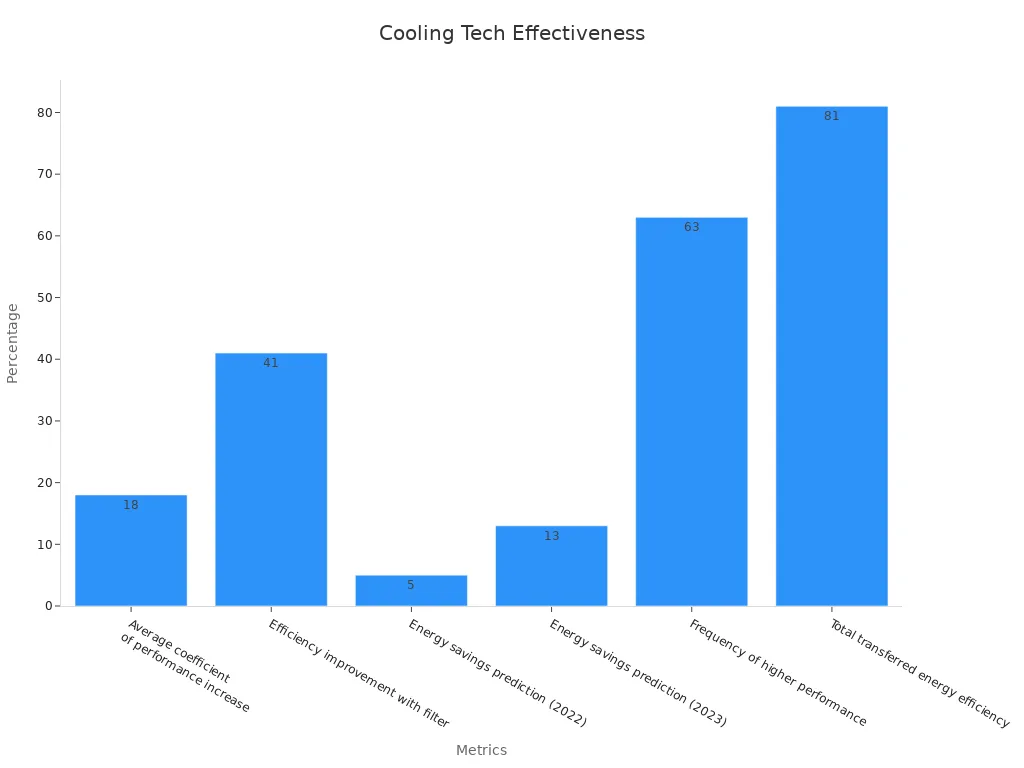

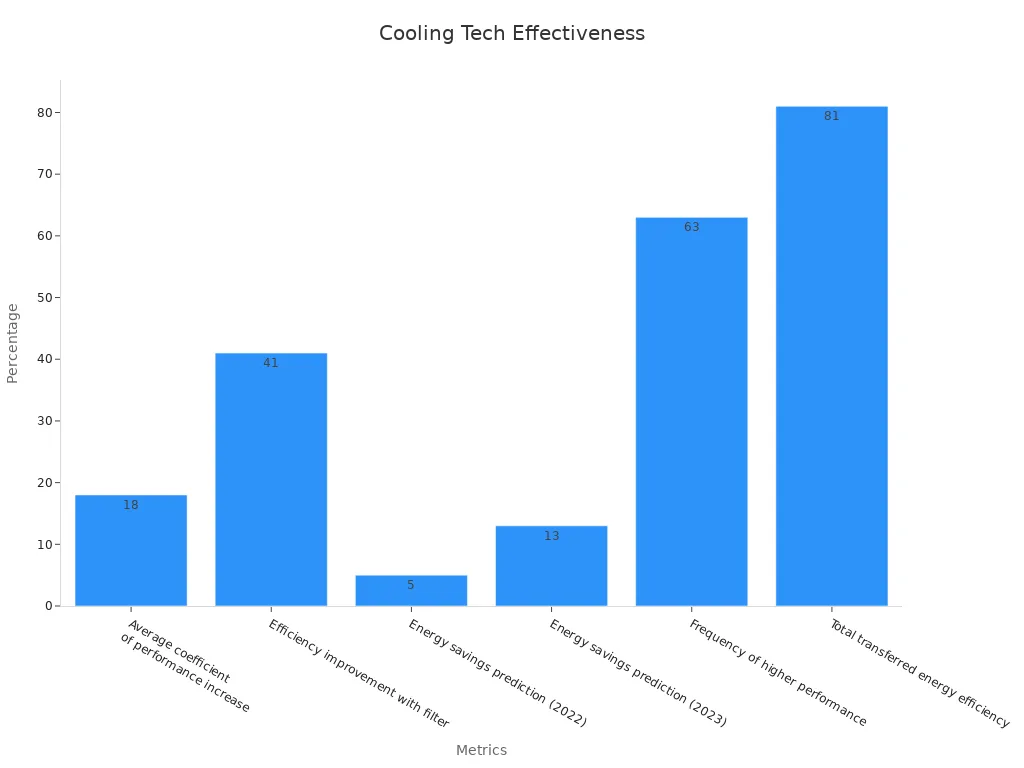

研究表明,在高冷却需求下,先进的冷却系统可以将平均性能系数提高 18%,并将效率提高 41%。此外,节能预测表明,到 2023 年,能源费用将减少 13%。这些技术不仅减少了冷却时间,还使注塑工艺更具可持续性。

优化的冷却通道设计

冷却通道的设计显着影响冷却效率和循环时间。优化的冷却通道设计确保有效散热并在整个模具中均匀分布温度。以下是实现这一目标的方法:

-

使用热流模拟来识别热量积聚的区域。这些模拟可帮助您对冷却通道布局进行有针对性的修改。

-

实施与模制零件形状紧密匹配的随形冷却通道。这种设计增强了关键区域的热传递,减少了冷却时间并提高了零件质量。

-

专注于热流管理,以确保高效冷却而不影响模具的结构完整性。

研究强调,优化的冷却通道设计可以通过提高传热效率来显着缩短循环时间。例如,热流模拟和有限元分析 (FEA) 已被用于确定最佳冷却通道配置,从而加快生产周期并提高模具质量。

高导电材料选择

选择导热系数高的材料是减少冷却时间的另一种有效方法。这些材料增强了散热效果,即使在狭窄的模具部分也能确保高效冷却。考虑以下选项:

-

Thermodur 2383 和 Moldmax HH:这些材料具有高导热性,可提高模具效率并缩短循环时间。

-

铝和铍铜嵌件:这些材料通过增强模具关键区域的散热来促进更快的冷却。

-

高导电嵌件:将这些嵌件安装在冷却不足的区域有助于保持较低的模具温度,而无需额外的冷却管线。

导热系数范围为 15 W/mK 至 150 W/mK 的材料是实现高效冷却的理想选择。通过使用这些材料,您可以保持均匀的表面温度并优化注塑工艺。

提示:在完成设计之前,请务必评估模具材料的热性能。高导电材料不仅可以减少冷却时间,还可以提高模具的整体性能。

通过结合先进的冷却系统、优化的冷却通道设计和高导电材料,您可以显着提高冷却效率和循环时间。这些技术可确保更快的生产周期和更好的产品质量,使其成为任何注塑作都必不可少的。

工艺调整以加快冷却速度

调整注塑工艺可以显着减少冷却时间并提高生产效率。通过微调特定参数,您可以优化传热并实现更快的循环时间。以下是一些需要考虑的关键调整:

-

优化冷却时间:避免过早顶出零件。过早顶出会导致变形并影响产品质量。相反,请确保零件在拆卸前已完全凝固。这种调整平衡了效率和质量。

-

控制模具温度:保持一致的模具温度以增强冷却性能。适当的温度控制可确保均匀散热,缩短循环时间并防止翘曲或缩痕等缺陷。

-

了解热性能:不同的材料具有独特的热行为。根据材料的导热系数和比热调整冷却过程。这种方法可确保根据材料特性进行有效冷却。

|

调整

|

对冷却性能的影响

|

|

优化冷却时间

|

防止零件过早顶出和变形,同时保持效率。

|

|

模具温度控制

|

通过保持最佳热条件确保有效冷却并缩短循环时间。

|

|

了解热特性

|

允许根据材料特性更好地调节冷却过程。

|

提示:使用过程监控工具跟踪模具温度和冷却时间。这些工具可帮助您识别效率低下的地方并进行实时调整以获得更好的结果。

通过实施这些调整,您可以减少冷却时间并提高注塑工艺的整体效率。

冷却系统的维护

定期维护冷却系统对于维持最佳性能至关重要。忽视维护会导致通道堵塞、传热减少和循环时间延长。以下是维护冷却系统的一些最佳实践:

-

清洁冷却通道:随着时间的推移,碎片和水垢会积聚在冷却通道中,阻碍冷却液流动。定期清洁可确保畅通无阻的流动和高效的热传递。

-

检查是否有泄漏:检查冷却系统是否有泄漏。即使是很小的泄漏也会降低冷却效率并增加能耗。

-

监控冷却液质量:使用优质冷却液并定期更换。受污染的冷却液会腐蚀系统并降低其有效性。

-

检查流量:确保冷却液流量符合系统要求。流量不足会导致冷却不均匀和循环时间延长。

-

安排预防性维护:制定维护计划以定期检查和维修您的冷却系统。预防性维护可最大限度地减少停机时间并延长设备的使用寿命。

注意:投资自动监控系统可以简化维护。这些系统会提醒您潜在问题,使您能够在它们影响生产之前解决它们。

正确的维护不仅可以提高冷却效率,还可以降低意外故障的风险。维护良好的冷却系统可确保一致的性能,帮助您实现更快的循环时间和更好的产品质量。

模具冷却优化的好处和挑战

优势:缩短周期时间并节省成本

优化模具冷却具有显着的优势,特别是在缩短周期时间和降低成本方面。更快的循环时间直接提高了注塑成型的生产效率。通过缩短冷却时间,您可以在更短的时间内生产更多的零件,从而提高产量和盈利能力。例如,现代HDPE注塑机的循环时间短至8-12秒,从而减少了能耗和机器磨损。

更短的循环时间还可以节省可衡量的成本。企业可以通过实施缩短周期时间的策略来降低 20-30% 的总体成本。这些节省源于每个零件的能源使用量降低和运营费用的降低。此外,随形冷却和计算流体动力学 (CFD) 模拟等先进冷却技术可提高冷却效率,进一步提高成本效益。

你知道吗?更快的循环时间不仅可以节省成本,还可以通过降低能耗来减少注塑成型对环境的影响。

挑战:实施成本和维护

虽然模具冷却优化的好处是显而易见的,但可能会出现高昂的实施成本和维护要求等挑战。例如,使用铜等高导电性材料可以提高冷却速率,但会增加材料成本。同样,采用先进的冷却技术(例如随形冷却)需要专门的设备和专业知识,这可以增加初始投资。

维护是另一个关键考虑因素。冷却系统需要定期维护以维持性能。忽视维护会导致通道堵塞、传热减少和循环时间延长。缩短循环时间的策略,例如降低熔体温度或减少保压时间,有助于最大限度地减少维护需求。例如,通过降低熔体温度来降低热应力可以减少模具的磨损,延长其使用寿命。

|

优化策略

|

对成本和维护的影响

|

|

减少冷却时间

|

降低运营成本并最大限度地减少冷却系统磨损。

|

|

降低熔体温度

|

减少热应力,降低维护频率。

|

|

减少保压时间

|

防止过多的材料填充,减少模具磨损和维护成本。

|

|

提高模具温度

|

促进均匀冷却,延长模具寿命并减少维护需求。

|

平衡这些挑战与好处需要仔细规划。通过评估您的生产需求并采用量身定制的策略来缩短周期时间,您可以最大限度地发挥模具冷却优化的优势,同时有效管理成本。

优化模具冷却对于加快生产速度和提高注塑成型效率至关重要。通过减少冷却时间,您可以缩短循环时间、提高产品质量并显着节省成本。先进的冷却技术、优化的通道设计和高导电材料等技术在性能上产生了显着差异。

考虑以下受益于模具冷却优化的公司示例:

|

案例研究描述

|

获得的好处

|

|

汽车制造商优化的塑料保险杠设计

|

材料使用量减少 15%,生产周期缩短 20%,缺陷显著减少

|

|

生产塑料包装容器的公司

|

提高壁厚一致性,缩短循环时间,减少 10% 的材料浪费

|

|

机车电池箱设计优化

|

提高耐用性,缩短制造时间,生产效率提高 20%

|

定期评估您的冷却系统以确定需要改进的地方。实施这些策略可确保您的注塑成型工艺保持高效、经济高效和竞争力。

常见问题

减少注塑成型冷却时间的最有效方法是什么?

使用随形冷却和高导电材料等先进冷却技术可显著缩短冷却时间。优化冷却通道设计并保持适当的冷却剂流量还可以确保更快地散热。

您应该多久维护一次冷却系统?

您应该定期检查和清洁冷却系统。每月检查泄漏、碎屑和冷却液质量有助于保持效率。预防性维护计划可最大限度地减少停机时间并延长设备使用寿命。

模具冷却优化可以提高产品质量吗?

是的,高效冷却可以防止翘曲、缩痕和应力断裂等缺陷。均匀冷却可确保尺寸精度并提高成型零件的整体质量。

实施先进的冷却技术成本高吗?

先进的冷却技术可能需要更高的初始投资。然而,它们减少了循环时间、能耗和缺陷,从而节省了长期成本并提高了生产效率。

材料特性如何影响冷却效率?

具有高导热性的材料,如铍铜或铝,传热速度更快。这减少了冷却时间并确保了均匀的温度分布,从而提高了效率和产品质量。