News

Site Editor

Site

/uploads/image/6683a2be2307e.png

模流分析是一种模拟工具,用于预测熔融材料在注射成型过程中的行为。它可以帮助您可视化材料流动、填充模式和冷却行为。这种洞察力通过在生产开始之前识别潜在问题来确保复杂模具设计的精度。

Site

/uploads/image/6683a2be2307e.png

模流分析是一种模拟工具,用于预测熔融材料在注射成型过程中的行为。它可以帮助您可视化材料流动、填充模式和冷却行为。这种洞察力通过在生产开始之前识别潜在问题来确保复杂模具设计的精度。

了解模流分析,获得更优的模具设计效果

Views: 79

Author: Site Editor

Publish Time: 2025-04-21

Origin: Site

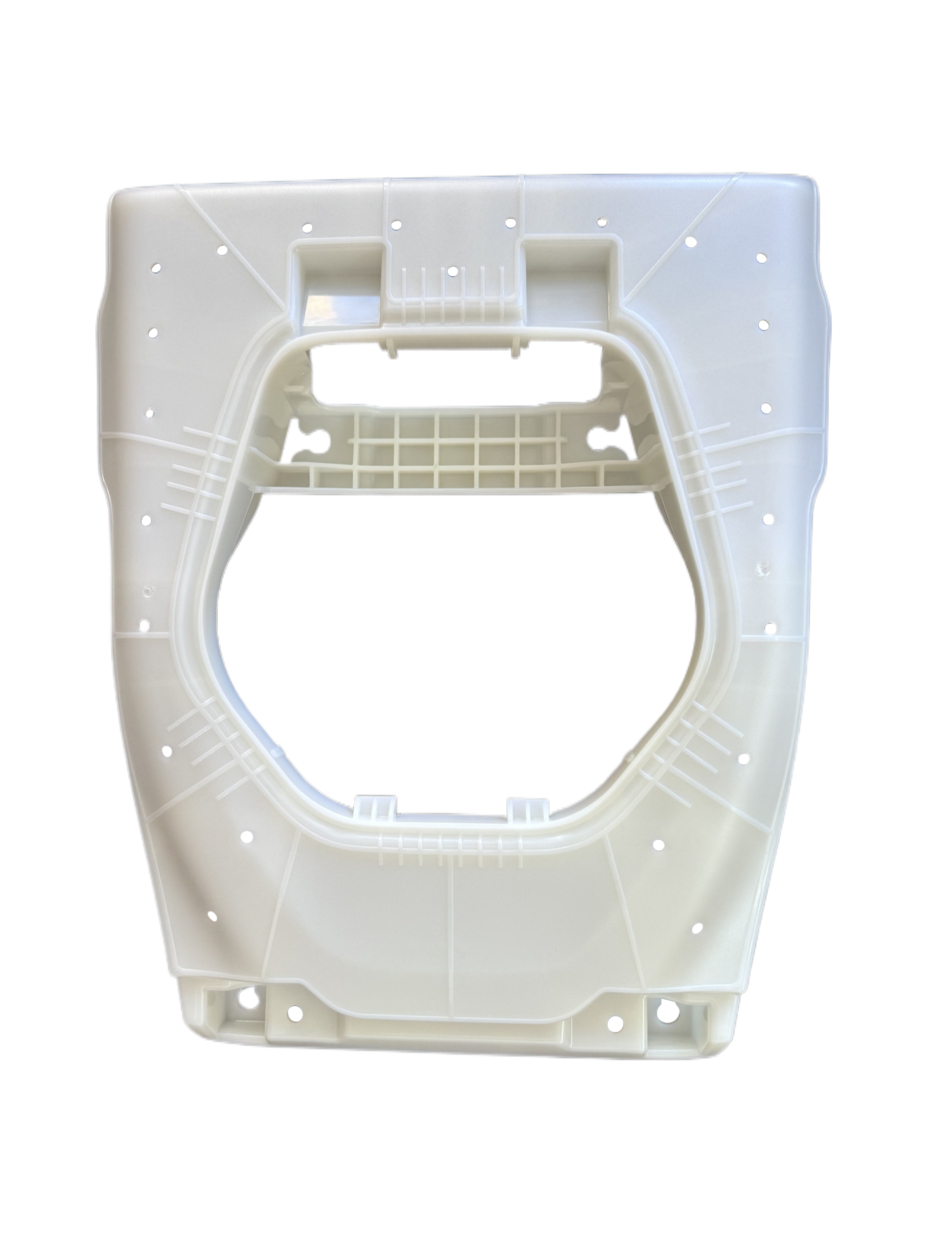

模流分析是一种模拟工具,用于预测熔融材料在注射成型过程中的行为。它可以帮助您可视化材料流动、填充模式和冷却行为。这种洞察力通过在生产开始之前识别潜在问题来确保复杂模具设计的精度。

您可以通过管理温度和注射速度等关键参数来提高产品质量并减少缩痕或空隙等缺陷。模流分析还可以优化您的生产周期,将时间缩短 10-30% 并节省成本。它的预测功能提高了效率和材料使用,使其成为现代制造不可或缺的工具。

什么是模流分析?

模流分析是注射成型过程中使用的强大仿真工具。它预测熔融塑料如何流入模具、冷却和凝固。此分析可帮助您在生产开始之前识别潜在缺陷并优化设计。通过使用模流分析,您可以确保零件质量高、降低成本并提高制造效率。

模流分析的工作原理

模流分析通过模拟注射成型过程来工作。它使用先进的软件对熔融材料流入模具型腔的流动进行建模。模拟评估关键阶段,包括填充、保压、冷却和翘曲。每个阶段都为材料在特定条件下的行为提供了有价值的见解。

例如,填充分析侧重于熔融塑料如何填充模具。它可以识别材料可能流动不均匀的区域,从而导致气穴或熔接线等缺陷。翘曲分析检查部件在冷却时如何变形,从而确保尺寸精度。这些模拟依赖于流体动力学和传热等物理原理来提供精确的结果。

提示:在设计流程的早期使用模流分析来预测和防止翘曲或冷却不均匀等问题。这种主动的方法可以节省时间和资源。

注塑成型流分析的主要特点

注塑成型液流动分析提供了几个可测量的功能,可增强制造过程。这些功能可确保您的零件满足高标准的质量和性能。以下是主要功能的细分:

|

特征

|

描述

|

|

一致的物料流

|

确保模具均匀填充,这对于零件的强度和耐用性至关重要。

|

|

尺寸精度

|

对于必须完美配合的零件,实现严格的公差(±0.05 mm)。

|

|

表面光洁度

|

符合 SPI 的高美观性和耐用性标准,尤其是在可见部件中。

|

|

分型线精度

|

影响产品的整体外观和功能,这对于高精度零件至关重要。

|

这些功能使注塑模具流动分析成为实现制造精度和效率的重要工具。

现代模具设计的重要性

在现代模具设计中,模流分析起着至关重要的作用。它允许您完善零件和模具设计,确保最佳性能和最小缺陷。例如,填充分析可帮助您预测缩痕或熔接线等表面质量问题。翘曲分析可确保零件在冷却后保持其形状和尺寸。

此外,模流分析通过识别最佳流动性并满足性能要求的材料来支持材料选择。它还有助于设计高效的冷却系统,从而缩短循环时间并提高产品质量。据行业专家称,在设计过程的早期使用模流分析可以实现具有成本效益的模具开发和更快的生产时间。

注意:模流分析不仅仅是一种工具,更是一种工具。这是在注塑成型中取得更好结果的策略。通过将其集成到您的工作流程中,您可以在当今竞争激烈的制造环境中保持领先地位。

模流分析的好处

优化模具和零件设计

模流分析通过预测材料在注射过程中的行为来帮助您优化模具和零件设计。该模拟在生产开始前识别潜在问题,例如气穴、熔接线和翘曲。通过及早解决这些问题,您可以创建确保更好性能和更高质量零件的设计。

例如,模具填充过程的数值模拟验证了实验结果。这些模拟突出了几何变化如何影响流动阻力和填充条件。在设计阶段使用这些数据可以让您进行必要的调整,确保最佳结果。

案例研究见解:在早期产品开发阶段进行的数值填充研究表明,零件质量有了显着改善。这些研究强调了及早解决设计问题以避免日后出错的重要性。

统计分析进一步证实了模流分析在优化设计方面的优势:

|

效益

|

描述

|

|

预测性见解

|

提供对注塑成型过程中材料行为的重要见解。

|

|

设计优化

|

有助于避免空气陷阱和翘曲等缺陷,从而实现更好的设计。

|

|

降低成本

|

及早发现问题,减少材料浪费和生产成本。

|

|

风险缓解

|

通过在工具制造之前进行调整来降低与设计相关的风险。

|

加强材料选择

选择正确的材料对于制造复杂的注塑零件至关重要。模流分析通过评估不同材料在成型过程中的性能来简化这一过程。它评估流动特性、收缩率和机械性能等因素,帮助您选择平衡功能和可制造性的材料。

模流分析报告的主要见解包括:

- 评估熔体流动指数和粘度,以确保材料流动顺畅。

- 分析冷却特性以最大限度地缩短循环时间。

- 评估材料行为以减少缩痕和翘曲等缺陷。

通过利用这些见解,您可以自信地选择满足您的设计和生产要求的材料。这种方法不仅提高了零件质量,还提高了整体效率。

减少注塑成型中的缺陷

收缩、翘曲和缩痕等缺陷可能会影响注塑成型零件的质量。模流分析通过模拟整个成型过程来最大限度地减少这些问题。它可以预测材料在特定条件下的行为方式,从而允许您进行调整以减少缺陷。

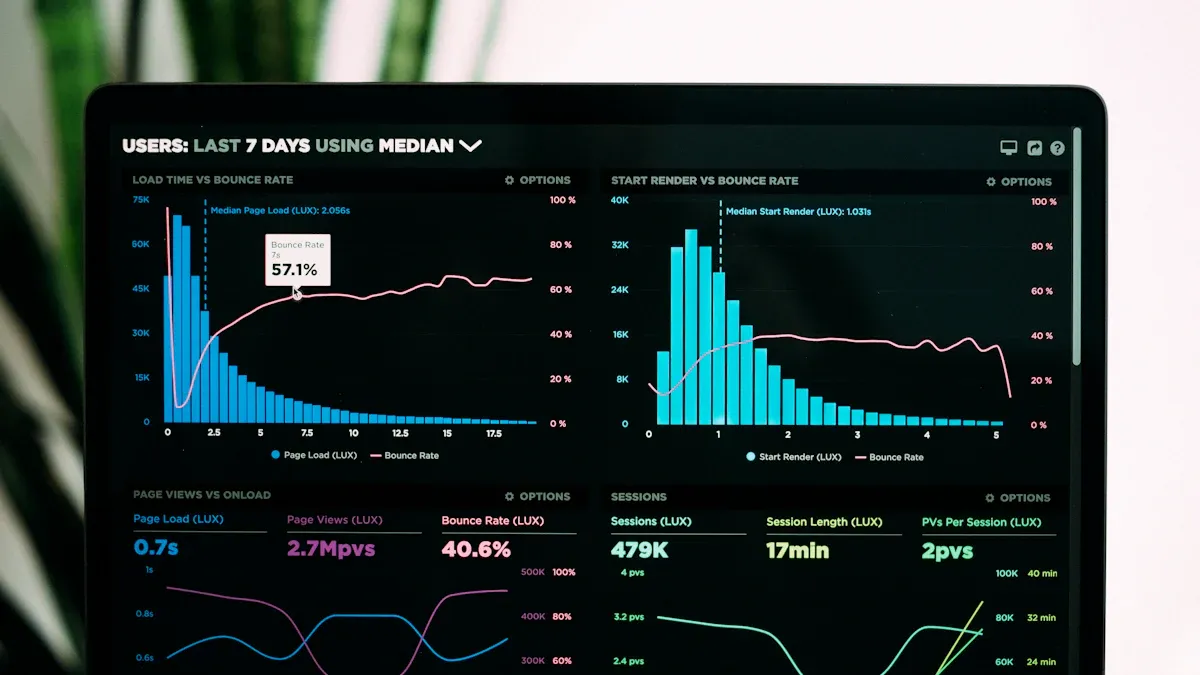

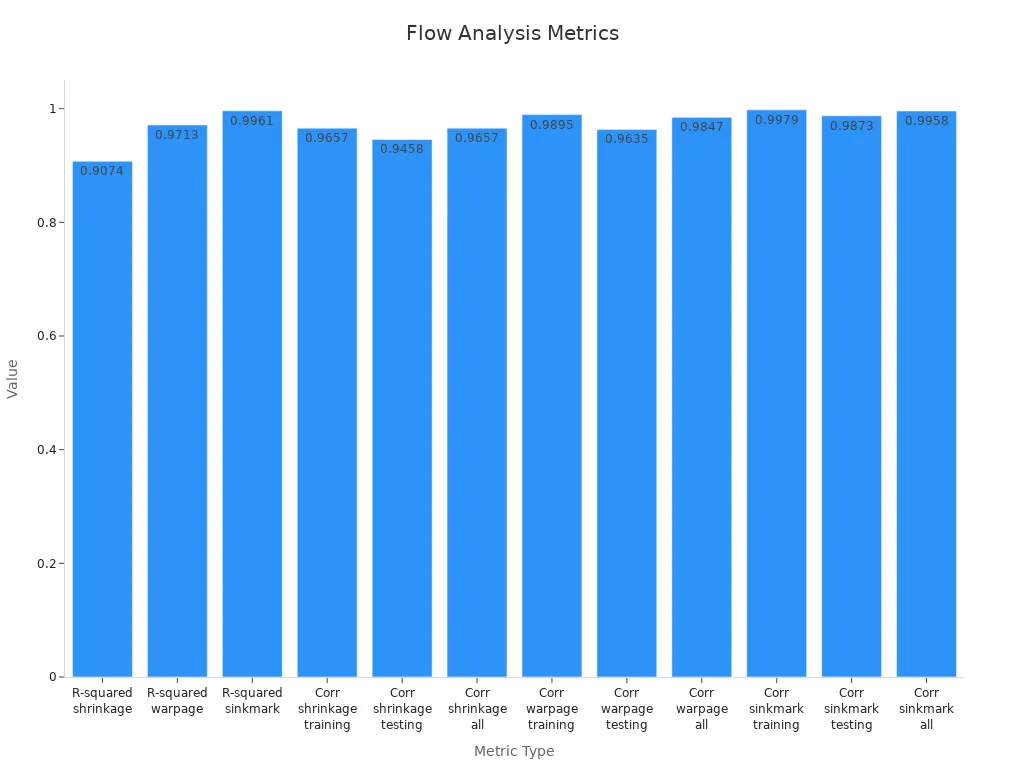

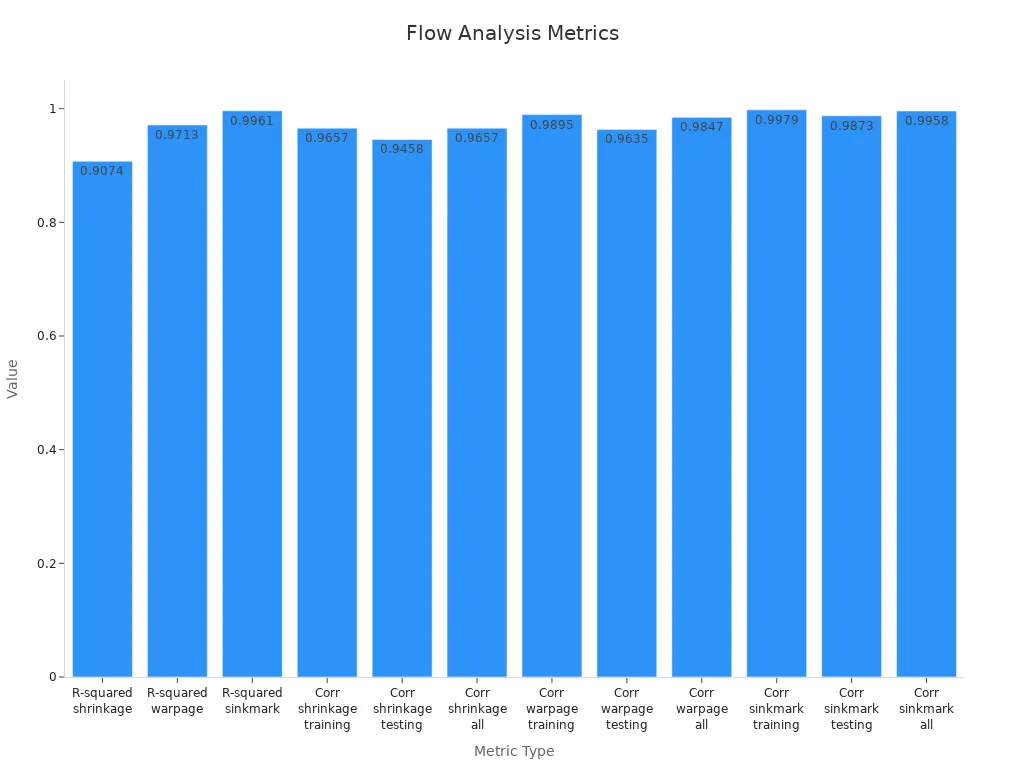

定量数据突出了模流分析在减少缺陷方面的有效性:

|

度量

|

价值

|

|

R 平方(收缩率)

|

0.9074

|

|

R 平方(翘曲)

|

0.9713

|

|

R 平方 (sinkmark)

|

0.9961

|

|

减少收缩

|

37.8%

|

|

减少翘曲

|

53.9%

|

这些指标展示了模流分析如何通过解决缺陷的根本原因来提高零件质量。通过将此工具集成到您的工作流程中,您可以获得一致的结果并减少生产浪费。

注塑模具流动分析中的应用

门位置优化

浇口在注塑模具中的放置会显着影响成型过程的质量和效率。通过使用模流分析,您可以确定最佳浇口位置,以确保材料流动平衡并减少缺陷。例如,放置得当的浇口可以最大限度地减少气阱和熔接线等问题,这些问题可能会影响零件质量。

研究表明,浇口位置直接影响产品性能和循环时间。比较中心浇口和边缘浇口位置的模拟表明,中央浇口改善了填充平衡和冷却质量。另一项研究强调,优化浇口位置可以减少材料浪费并提高尺寸精度。下表总结了这些发现:

|

研究标题

|

主要发现

|

方法论

|

|

基于顺序线性规划的塑料注射成型浇口位置优化研究

|

浇口位置显着影响产品质量和周期时间。

|

仿真软件分析了不同的浇口位置及其影响。

|

|

通过最佳浇口位置优化填充余额

|

最佳浇口位置可最大限度地提高熔体流动平衡,从而提高零件质量。

|

通过 Moldflow Plastics Insight 应用的非线性优化算法。

|

|

用于在注塑成型过程中寻找最佳浇口位置的计算机模拟

|

优化的浇口位置减少了缺陷和材料浪费。

|

用于分析的 Plastic Advisor 仿真工具。

|

|

使用 MOEA 对注塑成型中的浇口位置和加工条件进行多目标优化

|

浇口位置对于尺寸精度和平衡的填充模式至关重要。

|

与 CAE 软件集成的多目标进化算法。

|

通过利用模流分析,您可以实现精确的浇口放置,从而提高零件质量并降低生产成本。

缩短周期时间

周期时间是衡量注塑成型生产效率的关键指标。模流分析可帮助您确定可以节省时间的区域,例如在填充和冷却阶段。通过优化注射速度和材料流动,您可以将填充模具所需的时间缩短多达 1.2 秒。经过数千个循环,这转化为显着的时间节省。

您还可以分析周期时间组件以同时实施多个改进项目。例如,调整冷却系统参数和优化浇口位置可以共同缩短整个周期。这些改进不仅提高了效率,还降低了生产成本。

提示:使用模流分析在设计阶段的早期评估循环时间。这种积极主动的方法可确保更顺利的生产和更快的周转时间。

提高冷却系统效率

高效的冷却系统对于保持零件质量和缩短循环时间至关重要。通过模流分析,您可以设计均匀分布热量的冷却通道,防止翘曲和缩痕等缺陷。通过模拟冷却过程,您可以识别热点并调整冷却布局以实现均匀的温度分布。

例如,模流分析可以帮助您确定冷却通道的最佳放置位置,以最大限度地缩短冷却时间。这缩短了整体周期时间并确保了一致的零件质量。此外,高效的冷却系统可降低能耗,使您的生产过程更具可持续性。

通过提高冷却系统效率,您可以提高注塑作的质量和成本效益。

通过模流分析实现成本效益

最大限度地减少材料浪费

模流分析通过确保注射过程中精确使用材料来帮助您减少材料浪费。通过模拟熔融材料的流动,您可以预测和防止过度填充或填充不均匀等问题。这减少了缺陷的可能性,缺陷通常会导致零件报废和资源浪费。

精确的材料表征在此过程中起着关键作用。它最大限度地减少了错误并确保每个零件都使用适量的材料。这不仅节省了成本,还通过减少浪费来支持可持续制造实践。将模流分析集成到工作流程中时,可以实现经济和环境效益。

减少模具开发中的试错

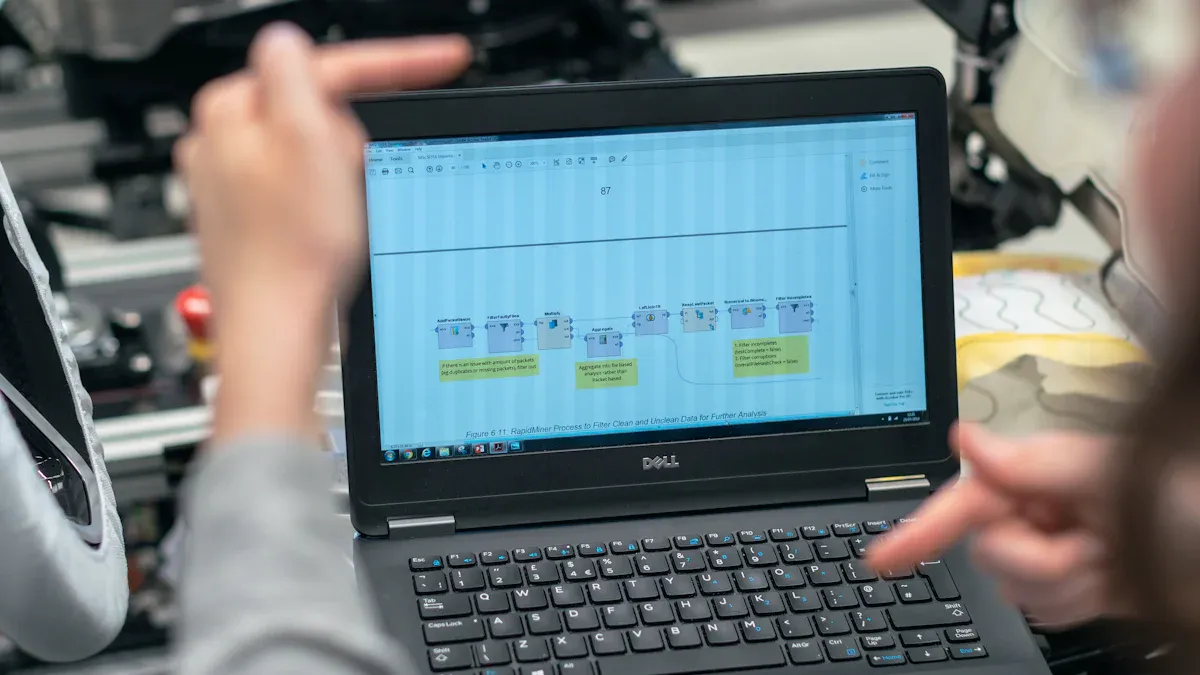

传统的模具开发通常涉及反复试验的方法,这可能既耗时又昂贵。模流分析通过提供成型过程的准确模拟来消除大部分这种猜测。这些模拟允许您在创建物理模具之前识别潜在问题,例如翘曲或空气陷阱。

仿真工具的主要进步改变了模具开发实践:

- 成型仿真显着减少了与试错相关的时间和成本。

- Moldex3D等工具可以及早发现潜在问题,确保生产更顺利。

- 实验设计 (DOE) 方法可帮助您避免不必要的成型问题,从而简化开发流程。

通过依靠这些工具,您可以更快地创建更好的模具,并减少迭代次数,从而节省时间和金钱。

加快产品上市时间

模流分析通过实现快速原型制作和设计修改来加快产品的上市时间。例如,快速周转成型解决方案允许您在几周而不是几个月内测试和完善设计。这缩短了反馈循环,并帮助您更快地响应客户需求。

人工智能增强的工作流程进一步加快了这一过程。传统的设计周期通常需要 4-6 周的迭代时间,但 AI 辅助仿真可以将这个时间线缩短到仅 2-3 周。这种更快的周转速度使您能够更快地推出产品并有效适应市场变化,从而为您提供竞争优势。

通过将模流分析集成到您的设计过程中,您可以缩短生产时间、降低成本并提高整体效率。

利用模流分析的技巧

选择合适的软件

选择正确的模流分析软件对于获得准确的结果至关重要。您应该根据软件的功能及其与您的项目需求的契合程度来评估软件。一些平台擅长处理复杂的几何形状,而另一些平台则提供先进的可视化工具。比较关键功能可以帮助您做出明智的决定:

|

特征

|

描述

|

|

网格划分功能

|

能够手动或自动为复杂几何图形生成高质量的网格。

|

|

材料数据库

|

访问材料的物理和热属性,并可选择添加自定义材料。

|

|

分析模式

|

提供多种模式,例如填充、保压、冷却、翘曲、收缩和应力分析。

|

|

可视化选项

|

以 2D 或 3D 格式清晰输出,并具有可自定义的图表和动画。

|

|

优化功能

|

用于查找最佳设计和工艺变量以提高性能的工具。

|

选择软件时,请优先考虑提供灵活性和全面分析模式的工具。这确保您可以应对注塑过程中的各种挑战。

与模具设计专家合作

与模具设计专家合作可以显着提高您的结果。这些专业人员带来了宝贵的经验和见解,可以补充模流分析。他们可以帮助您解释仿真数据并提出对设计的实际改进建议。例如,专家可能会建议调整浇口位置或冷却通道以优化性能。

合作还可以促进创新。通过将您的产品知识与他们在模具设计方面的专业知识相结合,您可以创建既高效又具有成本效益的解决方案。定期沟通可确保每个人都保持一致,从而降低生产过程中出错的风险。

定期更新仿真参数

保持仿真参数的更新对于获得准确的结果至关重要。材料特性、机器设置和环境条件会随着时间的推移而变化。如果不更新这些参数,则模拟可能无法反映实际条件。

在运行新的模拟之前,您应该检查并调整参数。例如,更新材料数据库可确保软件使用最新的数据来了解流动和冷却行为。定期更新可以提高分析的可靠性,并帮助您保持高质量的生产标准。

提示:设置计划以定期查看和更新仿真参数。这种主动的方法可以节省时间并防止代价高昂的错误。

模流分析在实现注塑成型的精度和效率方面起着至关重要的作用。它可以减少缺陷、优化设计并提高生产成果。例如,集成此工具可以将周期时间缩短 10-30%,提高产品质量,并显著提高年利润。

通过采用模流分析,您可以简化设计流程并降低成本。其预测功能可帮助您避免错误并更快地创建高质量零件。将此工具整合到您的工作流程中可确保获得更好的结果,并保持您在制造领域的竞争力。

常见问题

在设计过程中使用模流分析的最佳时间是什么时候?

您应该在设计阶段的早期使用模流分析。它可以帮助您在生产开始之前识别潜在问题,例如翘曲或冷却不均匀。早期分析可节省时间并降低成本。

模流分析是否适用于所有类型的材料?

是的,模流分析支持多种材料。您可以评估塑料、金属和复合材料。使用软件的材料数据库检查所选材料的流动特性和冷却行为。

模流分析模拟的准确性如何?

当您输入正确的参数时,模拟将非常准确。定期更新材料特性、机器设置和环境条件。这可确保分析反映真实情况并提供可靠的结果。

我是否需要特殊培训才能使用模流分析软件?

基本培训可帮助您了解软件的功能。许多平台都提供教程和用户指南。与模具设计专家合作还可以提高您的理解和结果。

模流分析能否降低生产成本?

绝对!模流分析可最大限度地减少缺陷、减少材料浪费并缩短周期时间。这些改进降低了生产成本并提高了效率,使其成为制造商具有成本效益的工具。