各行业的制造商在选择金属注射成型 (MIM) 和压铸来生产金属零件时面临着一个关键决定。这两种工艺都有明显的优点和局限性,因此在做出选择之前了解它们的特点至关重要。本文对 MIM 和压铸进行了深入比较,涵盖了它们的工艺、应用、优点和缺点。

MIM 是一种将塑料注射成型的灵活性与粉末冶金的强度和耐用性相结合的制造工艺。它涉及将金属粉末与聚合物粘合剂混合以形成原料,然后将其注入模具中。模制部件在高温烧结之前经过脱脂过程,从而形成完全致密的金属部件。

复杂的几何形状:MIM 允许使用传统金属加工技术难以实现的复杂而详细的零件设计。

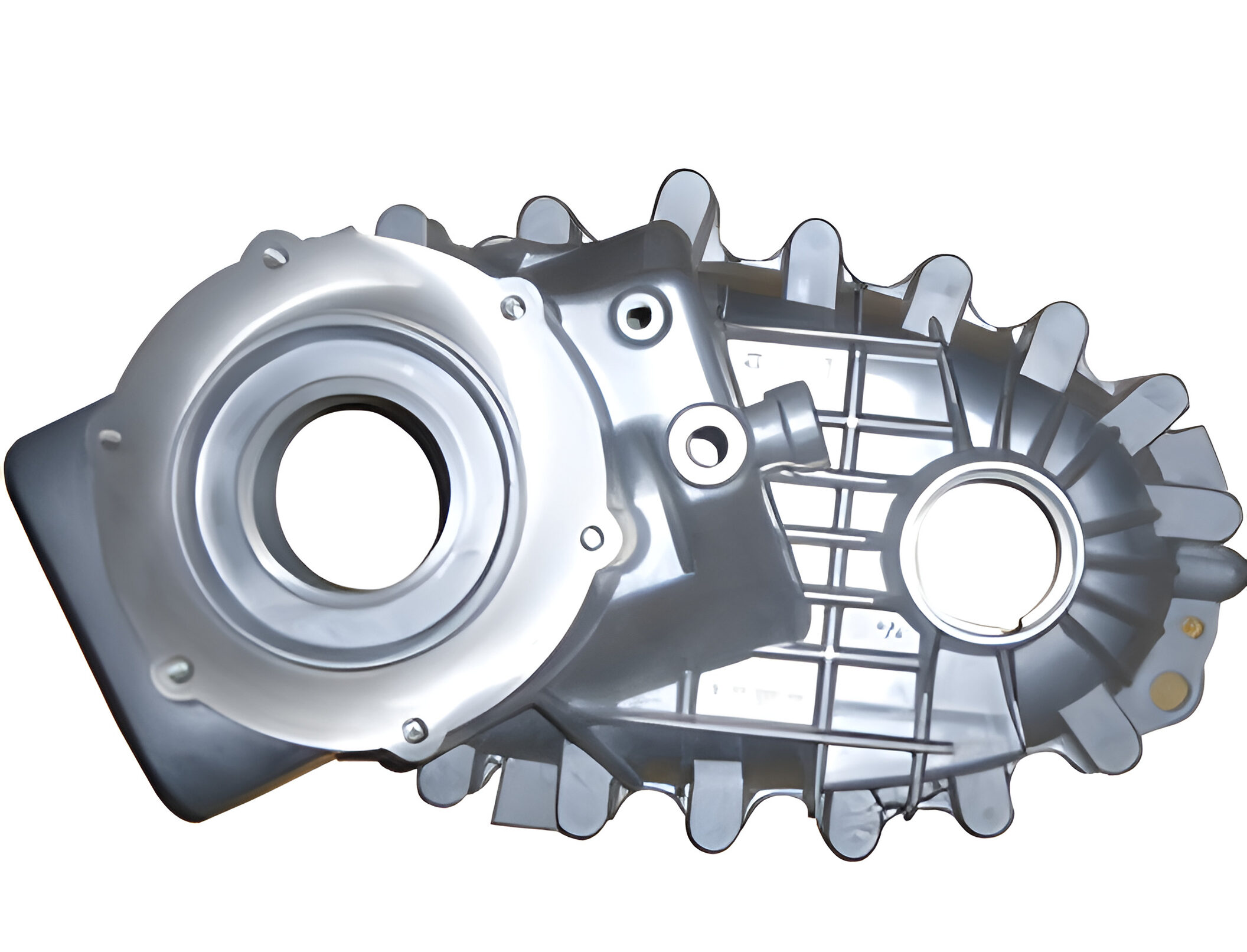

压铸是一种高压金属铸造工艺,其中将熔融金属注入钢模(模具)中。这种方法通常用于生产有色金属部件,例如由铝、锌和镁制成的部件。

| 特征 | 金属注射成型 (MIM) | 压铸 |

| 最适合 | 小型复杂零件 | 大型、大批量零件 |

| 材质类型 | 钢、钛、镍合金 | 铝、锌、镁 |

| 公差精度 | 高 (±0.3%) | 中等 (±0.5%) |

| 表面光洁度 | 光滑、精细的细节 | 光滑,可能需要整理 |

| 生产量 | 经济高效,适合大批量运行 | 适用于小批量和大批量运行 |

| 机械强度 | 高 | 中等至高 |

| 模具寿命 | 中度(150K-300K 镜头) | 高(1M+ 镜头) |

| 孔隙率风险 | 低 | 中等至高 |

| 设置成本 | 高 | 高 |

| 材料浪费 | 极小 | 产生一些废料 |

如果您的项目需要小型、复杂且高强度的组件。使用不易压铸的高性能合金

时。

当最小化后处理至关重要时。

如果您需要大批量生产大型零件。使用铝、锌或镁

时。

如果成本效益和生产速度是重中之重。

金属注射成型和压铸都是具有明显优势的宝贵制造工艺。它们之间的选择取决于零件尺寸、材料要求、产量和成本考虑。了解它们的差异使制造商能够为其应用选择最合适的方法。

在AAA Mould,我们提供 MIM 和压铸方面的专家指导,帮助您为您的项目实现最佳结果。立即联系我们,讨论您的制造需求并探索适合您产品开发的最佳解决方案!